Механизм управления топливными насосами высокого давления (рис.2.28) установлен на лотке и предназначен для перемещения реек топливных насосов исполнительным устройством регулятора соответственно нагрузке дизель-генератора, а также отключения реек топливных насосов (с пятого по восьмой каждого ряда цилиндров) на холостом ходу с нулевой по восьмую позиции контроллера.

Рис.2.28. Механизм управления ТНВД

Механизм управления приводится в движение от вала исполнительного устройства, которое посредством рычагов, тяг и пружины поворачивает поперечный вал, который посредством рычагов и тяг поворачивает отсечные валы. На отсечных валах неподвижно установлены рычаги прижатые пружинами друг к другу.

На отсечных валах установлены упоры и рычаги топливных реек. Упор зафиксирован на валу штифтом и закреплен болтом. Пружина прижимает к упору рычаг топливной рейки с винтом, которым регулируют выдвижение рейки топливного насоса. В рычаге установлены втулка и сухарь, входящий в паз рейки топливного насоса.

Конструкция механизма управления топливными насосами обеспечивает отключение любого из насосов, а также перевод механизма управления в положение отключения подачи топлива в случае заклинивания плунжера или рейки какого-либо насоса. Для отключения топливного насоса рычаг топливной рейки перемещают в осевом направлении до положения, чтобы сухарь вышел из зацепления с рейкой топливного насоса. Затем рычаг перемещают вверх, а потом в осевом направлении и кладут его на торец рейки топливного насоса, рычаг усилием пружины переместит рейку топливного насоса в положение отключения подачи топлива.

При снятии топливного насоса рычаг топливной рейки перемещается в осевом направлении до положения, когда рычаг встанет на бурт упора. Для ограничения выхода реек топливных насосов на полной мощности на рычаге установлен винт ограничения подачи топлива.

Для улучшения работы дизель-генератора на холостом ходу механизм управления топливными насосами имеет механизм отключения, посредством которого отключаются топливные насосы с пятого по восьмой каждого ряда цилиндров.

Механизм отключения состоит из корпуса, поршней с упорами, пружин, прижимающих поршни к корпусу, крышек с уплотнительными манжетами и прокладками.

Сжатый воздух от магистрали тепловоза подводится к электропневматическому вентилю, а далее по трубке к штуцеру и по каналам в корпусе – к поршням. При работе дизель-генератора на холостом ходу с 0 по 8 позицию контроллера срабатывает электропневматический вентиль, установленный в тепловозе, и к механизму отключения подводится сжатый воздух. От давления сжатого воздуха поршень преодолевает усилие пружин, а упор перемещает рычаги и, соответственно, рейки топливных насосов отключаемых цилиндров в положение отключения подачи топлива.

При переводе дизель-генератора на работу под нагрузкой с 1 позиции контроллера и с 9 позиции контроллера без нагрузки сжатый воздух выпускается из корпуса механизма отключения через электропневматический вентиль. Усилием пружины поршень переместится до упора в торец корпуса, а пружина переставит рычаги и соответственно рейки отключенных насосов на подачу топлива.

Топливная система дизеля

Топливная система (рис.2.29) предназначена для подачи топлива под давлением к топливной аппаратуре дизеля, размещения запасов топлива, его фильтрации и подогрева.

Рис.2.29. Схема топливной системы

Топливная система включает в себя следующие основные агрегаты: бак для топлива, фильтры грубой очистки, топливный насос с приводом от дизеля, топливоподкачивающий насос, подогреватель топлива, фильтр тонкой очистки топлива, установленный на дизеле.

Топливный насос с приводом от дизеля является основным и подает топливо к насосам высокого давления во время работы дизеля. Топливоподкачивающий насос включается перед пуском дизеля для прокачки топлива и создания давления в топливной системе, и автоматически отключается после его пуска.

При выходе из строя топливного насоса дизеля топливоподкачивающий насос включается вручную на постоянный режим работы.

Во время предпусковой прокачки системы и пуска дизель-генератора топливоподкачивающий агрегат засасывает топливо по трубе заборного устройства из бака для топлива через фильтры грубой очистки и по нагнетательной трубе через обратный клапан и фильтр тонкой очистки подает в трубу подвода к топливным насосам дизеля. Избыток топлива через редукционный клапан и подогреватель топлива сливается в топливный бак.

Каждый цилиндр дизеля имеет индивидуальный топливный насос высокого давления, оборудованный плунжерно-кнопочным блоком с приводом плунжера от распредвала дизеля и управлением от электронной управляющей системы, форсунки закрытого типа и топливопровод высокого давления, соединяющий топливный насос с форсункой.

Топливо, просочившееся из полости высокого давления форсунок, сливается в топливный бак.

Для поддержания необходимого давления подачи топлива к насосам высокого давления дизеля на сливном трубопроводе установлен подпорный клапан, отрегулированный на давление от 0,6 до 0,8 МПа (от6 до 8 кгс/см2).

Для предохранения топливоподкачивающего насоса от перегрузки система имеет возможность перепускать избыток топлива из напорного трубопровода в сливной. Для этой цели на нагнетательном трубопроводе установлен предохранительный клапан, отрегулированный на давление 0,25 МПа (2,5 кгс/см2).

Сбор грязного топлива с полок блока дизеля производится в специальную емкость, расположенную на торцевом листе топливного бака со стороны задней тележки. Слив из емкости производится через кран, установленный на ее нижнем листе.

Давление топлива контролируется на диагностических экранах дисплея машиниста.

Подогрев топлива осуществляется в подогревателе топлива горячей водой 1-го контура.

Воздух из системы удаляется открытием вентиля предназначенного для выпуска воздуха из системы перед пуском дизеля.

Протечки топлива от топливных насосов и форсунок отводятся по сливному топливопроводу, а избыточное топливо от насосов через редукционный клапан отводится по топливопроводу обратно в бак.

Для контроля степени загрязнения фильтров тонкой очистки и величины давления топлива устанавливаются манометры и штуцеры (отверстия с резьбой в трубопроводах) под датчики давления топлива. Степень загрязнения фильтров определяется по разности показаний манометров. Для контроля температуры топлива, на входе в дизель, установлен штуцер под ртутный термометр.

В топливной системе предусмотрен подогреватель топлива для обеспечения эксплуатации тепловоза при низкой температуре окружающей среды.

Топливный насос высокого давления (ТНВД)

Топливный насос высокого давления (рис.2.30) предназначен для подачи топлива в форсунку и устанавливается на лотке. Плунжер насоса перемещается толкателем от кулака распределительного вала.

Топливный насос состоит из корпуса, в котором установлены втулка с плунжером и корпус нагнетательного клапана. Втулка плунжера и корпус клапана закреплены в корпусе насоса штуцером. Втулка плунжера зафиксирована в определенном положении винтом.

Пропуск топлива между корпусом клапана и втулкой плунжера, а также между корпусом клапана и штуцером, исключается чистотой и точностью обработки сопряженных поверхностей, а по зазору между корпусом насоса и штуцером установкой резинового кольца. Положение штуцера фиксируется с помощью фланца путем затяжки шпилек.

Во втулке плунжера имеются два отверстия - для подвода и для отсечки топлива. На головке плунжера расположены верхние и нижние отсечные кромки, обеспечивающие регулировку количества подаваемого топлива в цилиндры при повороте плунжера.

Спиральные отсечные кромки на плунжере расположены таким образом, что при движении рейки в корпус насоса подача топлива уменьшается, а при выдвижении – увеличивается.

Рис.2.30. Топливный насос высокого давления

На цилиндрической поверхности плунжера имеются две кольцевые канавки. Широкая канавка, при любом рабочем положении плунжера по высоте, соединена через наклонное отверстие во втулке с полостью всасывания насоса, что исключает протечку топлива вдоль плунжера в масляную систему.

На втулку плунжера установлен зубчатый венец, в пазы которого с незначительным зазором входит ведущий поводок плунжера.

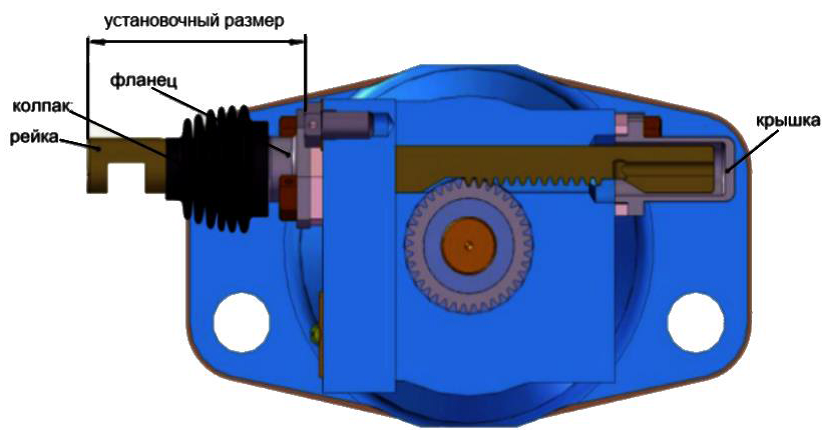

В зацеплении с зубчатым венцом находится рейка (рис.2.31), установленная в корпусе насоса, посредством которой механизм управления топливными насосами поворачивает плунжер. Рейка с одной стороны закрыта крышкой, а с другой - фланцем с резиновым гофрированным колпаком.

Рис.2.31. Зубчатая рейка ТНВД

Зубчатый венец удерживается на втулке плунжера верхней тарелкой, прижатой к корпусу насоса пружиной. Вторым торцом пружина опирается на нижнюю тарелку, установленную на плунжер и опирающуюся в корпус толкателя.

Установочный размер выставляется, при регулировании насоса по подаче топлива на стенде, изменением положения рейки и прокладок под болтом.

В нижней части корпуса насоса размещен толкатель, состоящий из корпуса, оси, втулки, ролика, фиксатора и пружины. Фиксатор удерживает ось от углового и осевого перемещения. Толкатель от выпадения при транспортировке и монтаже насоса удерживает стопорный винт. В лотке корпус насоса уплотняется резиновыми кольцами.

Прокладками регулируется равномерность угла опережения подачи топлива по цилиндрам. Для обеспечения одинаковых углов начала подачи топлива до ВМТ по всем цилиндрам дизеля необходимо, чтобы зазор между плунжером и корпусом нагнетательного клапана при верхнем крайнем положении плунжера был одинаковым у всех насосов. Указанный зазор, а, следовательно, и угол начала подачи топлива устанавливается набором регулировочных стальных прокладок между опорными поверхностями фланца корпуса насоса и лотком.

Определение необходимой толщины регулировочных прокладок производится на стенде предприятия-изготовителя, и этот размер набора прокладок в мм маркируется на поверхности корпуса насоса.

Трущиеся поверхности корпуса толкателя, ролика и втулки смазываются маслом, поступающим из канала лотка в отверстие подвода масла к толкателю. Из насоса масло сливается в лоток по двум сливным отверстиям.

Форсунка

Форсунка (рис.2.32) предназначена для впрыскивания топлива в камеру сгорания цилиндра. Форсунка закрытого типа устанавливается в крышке цилиндра и уплотняется конусной поверхностью и резиновым кольцом.

Рис.2.32. Форсунка

К нижнему торцу корпуса колпаком крепится корпус распылителя и сопловой наконечник распылителя, торцовые поверхности которых уплотняются за счет чистоты и точности обработки. Для обеспечения одинаковой затяжки колпаков на каждом колпаке нанесены риски, равномерно расположенные по окружности.

На сферической поверхности соплового наконечника распылителя равномерно по окружности расположены распыляющие отверстия. Плоскость расположения распыляющих отверстий наклонена к оси соплового наконечника распылителя.

В корпусе распылителя размещена игла, разобщающая внутренние полости форсунки от камеры сгорания. Корпус распылителя и игла представляют собой комплект деталей, точно подогнанных друг к другу. Уплотнение конуса иглы с корпусом осуществляется узким пояском, расположенным у основания запорных конусов иглы и корпуса распылителя.

Игла распылителя прижимается к корпусу распылителя пружиной через штангу. Сжатие пружины осуществляется поворотом регулировочного винта, положение которого фиксируется гайкой. Сверху на регулировочный винт навертывается штуцер, к которому присоединяется трубка, отводящая топливо, которое может просочиться через зазор между иглой и корпусом распылителя.

Топливо подводится в форсунку через щелевой фильтр, состоящий из корпуса и стержня. Топливо, проходя через продольные пазы стержня и кольцевой зазор между корпусом и стержнем, поступает в канал корпуса форсунки.

Дата: 2019-04-22, просмотров: 589.