Правила выбора технологической оснастки регламентируются соответствующими ГОСТами. К ней относятся: приспособления, инструменты и средства измерения и контроля.

В случае применения стандартной оснастки рекомендуется пользоваться альбомами ее типовых конструкций и соответствующими стандартами.

На 005 операции используется следующая оснастка: приспособление специальное.

Позиция ІІІ: стойка для зенкера специальная; зенкер твердосплавный; пробка специальная на р-р Ø 47+0,62 .

Позиция V: резец проходной правый 2100-4016 Т15 К10, ГОСТ 18878-73; стойка для резца специальная; резец проходной левый 2112-424 Т15 К10, ГОСТ 18878-73; стойка для резца специальная; скоба ГОСТ 24853-81 на р-р 29,3-0,52 .

Позиция VII: стойка для резца специальная; резец фасочный правый 2136-4041 ГОСТ 18879-73; резец расточной 2142-4052 ГОСТ18879-73; шаблон специальный на р-р Ø 62,7±0,6; пробка 8141-4248 ГОСТ 14807-81 на р-р Ø50,6-0,6 ; скоба ГОСТ 24853-81 на р-р Ø70 ± 0,6.

Позиция II: стойка для резцов специальная; резец проходной левый 2100-4016 Т5К10 ГОСТ 18878-73; скоба ГОСТ 24853-81 на р-р 54,2-0,4; скоба ГОСТ 24853-81 на р-р 20-0,28.

Позиция IV: стойка для резца специальная; резец проходной 2102-1007 Т5 К10 ГОСТ 18878-73; скоба ГОСТ 24853-81 на р-р 189,8-0,6.

Позиция VI: стойка для резцов специальная; резец фасочный левый 2136-4071 Т5К10 ГОСТ 18878-81; резец фасочный правый 21364052 Т5К10 ГОСТ 18878-81.

Позиция VIII: стойка для резца специальная; резец фасочный 2136-4052 Т5К10 ГОСТ 18878-81.

Для операции 010: планшайба опорная; патрон рабочий; патрон вспомогательный; крышечка шлицевая специальная; пробка плоская специальная на размер Ø60,08+0,05.

Операция 015: оправка разжимная специальная; центр передний 7032-0035 ГОСТ 13214-67; центр задний 7032-0112 ГОСТ 13214-67; планшайба поводковая; втулка переходная специальная.

Оснастка на поперечный суппорт: стойка для резцов специальная; резец подрезной специальный 2 шт.; резец подрезной правый специальный 2 шт.; резец фасочный левый 2136-4052 ГОСТ 188-81; скоба ГОСТ 24853-81 на р-р 19-0,28; шаблон специальный на р-р 53,3±0,15; шаблон специальный на р-р 5±0,6 х 30°.

На продольный суппорт: стойка для резца специальная; резец проходной 2100-4015 ГОСТ 18878-81; скоба ГОСТ 24853-81 на р-р Ø189-0,3.

Операция 025: оправка для фрезы специальная; фреза червячная сборная Т15К6; скоба шаговая специальная на р-р 62,336-0,1.

Операция 030: приспособление специальное; цанга; фреза кольцевая специальная Р5К10; шаблон специальный на р-р R 5,5±0,5; шаблон специальный на р-р R 24±3.

Операция 045: приспособление специальное; оправка для круга специальная 2 шт.; круг шлифовальный ПП80 х 3 х 25 24А25С2В35 м/с 2 кл Б ГОСТ 2424-83 2 шт.

Операция 050: загрузочное устройство специальное; приспособление для установки деталей; шевер специальный; индикатор ИРБ 584-75; контрольный прибор МЦ 400Б; измерительное колесо; установочный диск для контролирующего колеса; втулка; контрольный прибор для проверки направления зуба специальный.

Операция 065: шайба опорная; патрон вспомогательный; протяжка шлицевая специальная; пробка плоская специальная на р-р Ø60-0,02+0,14 ; пробка "не" 7,068+0,141+0,254 и "не" Ø60+0,16.

Операция 070: шестерни обкатные – 3 шт.

На 075 операции используется оснастка, что и на операции 050.

Согласно индивидуальному заданию в качестве специального режущего инструмента рассмотрим червячную модульную фрезу, применяемую для нарезания зубьев m = 4,5, Z = 40, b = 19 мм, угол зацепления – α = 20°, степень точности 10-9-9вс.

Материал режущей части сталь Т10К5, корпус изготовлен из стали 40Х ГОСТ 1050-74 после ТО твердость должна достигать HRCэ 40…45, зубья крепятся механически.

Выбор основных параметров режущей части осуществим в зависимости от свойств обрабатываемого материала согласно методике изложенной в [ ].

По ГОСТ 9324-80 наружный диаметр фрезы dа =120 мм.

1.

|

Определяем диаметр корпуса инструмента рисунок 2.3.

Рисунок 2.3. – Конструктивные элементы сборной червячной фрезы.

;

;  ; (2.21)

; (2.21)

Где КY и Кz – условная величина затылования и число зубьев фрезы;

- задний угол на вершине фрезы.

- задний угол на вершине фрезы.

мм; (2.22)

мм; (2.22)

мм; (2.23)

мм; (2.23)

2. Определяем конструктивные части реек и пазов под них по [ ]:

- Ширина паза В1 =10 мм и изготавливается по 7 квалитету точности.

- Стенку паза на противоположную опорной, как и на зубе, для фрез с модулем m > 4 выполняют с поднутрением под углом 5°.

- Величину В2 принимаем равной 15 мм что обеспечит 16 – 17 переточек.

- Величина b = 6 мм.

- Полную высоту затылованного зуба определяем по формуле:

(2.24)

(2.24)

где К величина затылования

(2.25)

(2.25)

- Толщина корпуса от дна канавки до отверстия не должна быть менее

15 мм.

- Число зубьев фрезы:

; (2.26)

; (2.26)

где h0 – высота зуба фрезы

(2.27)

(2.27)

h0 = 2,55m = 2,55 × 4,15 = 11,475 мм;

;

;

Тогда:  .

.

|

Рисунок 2.4. – Схемы установки затылованного зуба в корпусе червячной фрезы.

3. Длина рабочей части фрезы:

; (2.28)

; (2.28)

где х = 5 – выбирается по таблице 8,1

мм.

мм.

Принимаем L1 = 135 мм.

4. Ширина буртиков l = 5 мм, [7,стр.309].

5. Полная длина фрезы L = L1 + 2l = 135+2×5 = 145 мм

6. Диаметр буртиков D = (1,5…1,7)d = 1,5∙40 = 60 мм.

Принимаем D = 60 мм.

7. Диаметр посадочного отверстия

d = (0,2…0,45)da = 0,3∙120 = 40 мм.

Определение элементов профиля в нормальном сечении.1. Шаг по нормали Рn = π∙m = 3,14∙4,5 = 14,13 мм. (2.29) 2. Толщина зуба в нормальном сечении на делительной прямой

; (2.30)

; (2.30)

где S – толщина зуба колеса по дуге делительной окружности с учетом необходимого бокового зазора в передаче

; (2.31)

; (2.31)

DSy – величина утоньшения зубьев нарезаемых колес для образования бокового зазора после чистовой обработки

DSш – припуск под последующее шевингование

DSy = 0,11

DSш = 0,2

(2.32)

(2.32)

(2.33)3. Высота головки зуба для нарезания некоррегированной шестерниha = 1,25m = 1,25∙4,5 = 5,625 мм. (2.34)

(2.33)3. Высота головки зуба для нарезания некоррегированной шестерниha = 1,25m = 1,25∙4,5 = 5,625 мм. (2.34)

4. Высота ножки зубаhf = 1,25m = 1,25∙4,5 = 5,625 мм. (2.35)5. Полная высота зубаh = 2,5m = 2,5∙4,5 = 11,25 мм. (2.36)6. Радиус закругления профиля головки зубаpa = 0,25m = 0,25∙4,5 = 1,125 мм. (2.37)7. Радиус закругления ножки зубаpf = 0,3m = 0,3∙4,5 = 1,35 мм. (2.38)8. Толщина зуба на вершинеSa = Sn – 2hatgαtωo =9,97 – 2∙5,625∙tg20° = 5,88 мм. (2.39)9. Канавку для выхода шлифовального круга выбираем следующих размеров:- ширина – 2 мм;- глубина – 1 мм;радиус скругления – 1 мм,10. Угол наклона стружечной канавки β0 = 2°,

11. Профильный угол – 20°,

Определение элементов режущей части фрезы.

1. Передний угол γв = 0, 2. Задний угол при вершине зубьев αв = 10°, 3. Угол на боковых сторонах профиля tgαб = tgαв∙sinαtωo = tg10°∙sin20° = 0,06; (2.40)αб = 3°27¢.4. Число зубьев принимаем z = 12.5. Размеры канавки для размещения стружки:

глубина канавки

(2.41)

(2.41)

где R – радиус закругления дна канавки, R = 1,5 мм.

6. Угол стружечной канавки θ = 25°,

7. Средний расчетный диаметр фрезы

dp = da – 2ha – 0,25K = 120 – 2∙5,625 – 0,25∙5,5 = 107,375 мм. (2.42)

8. Угол наклона винтовой линии β0 канавок

(2.43)

(2.43)

9. Шаг винтовой линии

hстр. = πdp∙ ctgb0 = 3,14∙107,375∙23,85 = 8045 мм. (2.44)

10. Шаг витков по оси

(2.45)

(2.45)

11. Положение усика рисунок 2.6.

(2.46)

(2.46)

где r1 – радиус делительной окружности нарезаемого колеса;

a1 – угол профиля нарезаемого колеса;

pА1 – радиус кривизны профиля зуба равный:

(2.47)

(2.47)

где ra1 и rb2 – радиусы окружностей вершин и основной сопряженного колеса;

аw12 – межосевое расстояние в передаче

(2.48)

(2.48)

12. Высота усика

(2.49)

(2.49)

|

. (2.50)

. (2.50)

Рисунок 2.5. Формы модификации профиля зуба червячной фрезы под шевингование.

|

Рисунок 2.6. Определение размеров усиков червячной фрезы.

Заточка зуборезного инструмента.

Червячные фрезы для нарезания зубчатых колес затачивают двумя способами:

а) на специальных станках моделей 3642 и 3А642;

б) на универсально-заточных станках с применением копира или с помощью специального приспособления, обеспечивающего заточку в строгом соответствии у установленным углом w подъема винтовой линии.

Заточка производится тыльной стороной тарельчатого круга, чтобы исключить возможность повреждения соседних зубьев при заточке плоской стороны. Характеристика круга и режим работы назначаются в зависимости от физико-механических свойств материала фрезы и требований к качеству заточки.

При заточке на специальных станках обеспечивается автоматическое деление от зуба к зубу и поворот фрезы во время продольного хода согласно шагу стружечной канавки.

При заточке могут возникнуть ошибки в настройке оборудования, установке круга и другие дефекты, которые повлияют на точность профиля зубьев фрезы, следовательно, и на точность нарезаемых колес. Возможны следующие четыре ошибки:

1. Передние поверхности затачиваются с положительными передними углами (+g). Зубья фрезы теряют точный профиль зубчатой рейки, режущие кромки режущие кромки в нормальном сечении становятся криволинейными; с одной стороны зуба кромка выпуклая, а с другой – вогнутая как показано на рис.2.7.а.

2. Передние поверхности затачиваются с отрицательными углами (+g). Погрешности профиля получаются такими же, как и в первом случае но в обратном порядке (рис.2.7.б). завалы на режущих кромках, образующиеся при неправильных режимах заточки, также создают отрицательные передние углы и, следовательно, вызывают искажение профиля около вершины зубьев.

3. Неравномерный окружной шаг фрезы, возникающий от неточности делительного устройства или копира. В этом случае некоторые зубья выходят вперед за теоретически правильное положение на величину x а другие – несколько назад на величину x1 как показано на рис.2.7.в. Такой дефект заточки приводит к радиальному биению зубьев.

4. Отклонение шага винтовой канавки Sк от заданного на чертеже. Такое отклонение вызывается неправильной работой передаточных звеньев заточного станка (зазоры, неточный подбор передаточных отношений зубчатых передач) и приводит к конусности фрезы. Это, в свою очередь, изменяет профиль зубьев так же, как и неправильность окружного шага (рис.2.7.в), но вдоль оси фрезы.

Таблица 2.3. – Допускаемые отклонения червячных фрез класса В

Элементы

Допускаемые отклонения червячных фрез класса В, связанные с переточкой при модуле в мм.

Радиальное биение по d в мм

Только в сторону подну-

трения

Конусность фрезы по наружному диаметру (на всей длине) в мм.

Примечание. Допускаемые отклонения фрез класса А почти в 2 раза меньше, а для фрез класса С – больше указанных в таблице

Фрезы после переточки контролируют по ряду элементов, указанных в таблице 2.3.

Шероховатость заточенных передних поверхностей фрез должна находиться в пределах 8-го класса чистоты, а подвергавшихся доводке алмазными кругами - 9 – 10-го классов.

|

На передних поверхностях не допускаются завалы, режущие кромки должны быть ровными, без зарубин и выкрашиваний.

в)

Рисунок 2.7. Искажение профиля зуба фрезы в зависимости от величины переднего угла заточки

Расчёт припусков

В настоящее время существует два метода определения припусков: опытно-статистический и расчётно-аналитический.

В первом случае величина припуска устанавливается по данным таблиц на всю обработку без распределения припусков по операциям. Для этого используются соответствующие ГОСТы в которых приведены номинальные значения припусков, которые в свою очередь являются несколько завышенными. Они не отражают полной реальной ситуации в каждом конкретном случае обработки.

В крупносерийном и массовом производствах применяют как правило расчётно-аналитический метод определения припусков. В качестве примера рассмотрим назначения припусков на охватываемую и охватывающую поверхности по методике изложенной в [ ].

1) Расчёт припуска на наружный диаметр зубчатого венца 189 мм:

Обработка наружного диаметра осуществляется на 005 и 015 операциях, операционные эскизы обработки представлены в приложении.

Исходными данными для расчёта припусков по ГОСТ 7505-89 являются:

1) Масса детали – 3,045 кг;

2) Группа стали – М2;

3) Класс точности – Т3;

4) Степень сложности – С2;

5) Исходный индекс – 11.

|

Рисунок 2.8. – Эскиз детали

Кроме этого исходными данными для расчёта являются: величина шероховатости поверхности Rz и глубина дефектного слоя h (табл. 4.25, [ ]), суммарное пространственное отклонение для заготовки данного типа, определяется по зависимости вида:

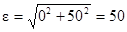

(2.51)

(2.51)

где ρкор – величина коробления заготовки;

мм табл. 4.29, [ ];

мм табл. 4.29, [ ];

погрешность установки заготовки при обработке определяется из выражения:

(2.52)

(2.52)

где εб – погрешность базирования;

εз – погрешность закрепления.

мкм,

мкм,

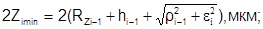

Погрешности заготовки вследствие их копирования при обработке частично сохраняются на обрабатываемой детали пропорционально коэффициенту уменьшения погрешности Ку = 0,06 – при обдирочной обработке, Ку = 0,05 – при получистовой обработке . Минимальное значение межоперационного припуска определим по формуле:

(2.53)

(2.53)

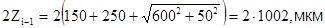

Минимальный припуск под черновое точение:

;

;

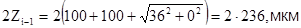

Минимальный припуск под получистовое точение:

;

;

Расчетный размер:

dp1 = 188,54 мм;

dp2 = 188,54 + 472 = 189,01 мм;

dp3 = 189,01 + 2,004 = 191,02 мм;

Рассчитаем общий номинальный припуск и номинальный допуск заготовки:

Z0 ном = Z0 min + Нз - Нд = 2,46 + 0,9 – 0,46 = 2,9 мм; (2.54)

dз ном = d0 ном + Z0 ном = 189+2,9 = 191,9 мм. (2.55)

Проверяем правильность выполнения расчетов:

2Zi max - 2Zi min = dDi-1 - dDi;

0,7 – 0,46 = 0,4 – 0,16;

4,1 – 2,0 = 2,5 – 0,4;

Условия выполняются. Расчеты выполнены, верно.

Полученные результаты сведены в таблице 2.4.

Таблица 2.4.– Расчёт припусков и предельных размеров по технологическим переходам обработки поверхности Ø189-0,46, мм шестерни

| Технологические переходы обработки Ø189 | Элемент припуска | 2zmin, мкм | Расчётный размер dр, мм | Допуск δ, мкм | Предельный размер, мм | Пред., значение припуска | |||||

| Rz | h | r | ε | d,min | d,max | 2Zmin | 2Zmax | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Штамповка | 150 | 250 | 600 | - | - | 191,02 | 2500 | 191,0 | 193,5 | - | - |

| Точ. черновое | 100 | 100 | 36 | 40 | 2×1002 | 189,01 | 400 | 189,0 | 189,4 | 2,0 | 4,1 |

| Точ. получист | - | - | - | 40 | 2×236 | 188,54 | 160 | 188,5 | 188,7 | 0,46 | 0,7 |

Итого: 2,46 4,8

Аналогично производим расчёт припусков на обработку отверстия Ø52 мм и результаты расчёта также представим в виде таблицы.

Таблица 2.5.– Расчёт припусков и предельных размеров по технологическим переходам обработки отверстия Ø52 мм шестерни

| Технологические переходы обработки Ø52 | Элемент припуска | 2zmin, мкм | Расчётный размер dр, мм | Допуск δ, мкм | Предельный размер, мм | Пред., значение припуска | |||||

| Rz | h | Ρ | ε | d,min | d,max | 2Zmin | 2Zmax | ||||

| Штампока | 150 | 250 | 1342 | - | - | 47,33 | 2000 | 45,3 | 47,3 | - | - |

| Зенкерование | 63 | 50 | 81 | 50 | 2×1743 | 50,82 | 620 | 50,18 | 50,8 | 3,5 | 4,88 |

| Точ.чистовое | - | - | - | 50 | 2×192 | 51,2 | 400 | 50,8 | 51,2 | 0,4 | 0,62 |

Итого: 3,9 5,5

Ниже представлены схемы расположения припусков и допусков на рассчитанные выше обрабатываемые поверхности.

На остальные поверхности припуски назначаем по ГОСТ 7505-89 и результаты сведём в таблицу.

Таблица 2.6.– Значения припусков

| Выдерживаемый размер | По ГОСТ | Расчётные значения |

| 1 | 2 | 3 |

| Ø75 | 2,6

| - |

| Ø189 | 3,0

| 2,9

|

| Ø52 | 2,6

| 4,6

|

| 1 | 2 | 3 |

| 53 | 2,6

| - |

| 19 | 2,4

| - |

Как видно из полученных результатов расчётные значения припусков значительно ниже тех значений, которые выбирались по ГОСТ, это объясняется тем, что в случае использования расчётно-аналитического метода учитываются конкретные условия и требования, предъявляемые к обрабатываемой поверхности, а не используются усреднённые значения.

|

Рисунок 2.9.– Эскиз заготовки

|

Рисунок 2.10.– Схема расположения припусков

Расчет режимов резания

Режимы резания устанавливаются в зависимости от требуемой точности и качества обрабатываемых поверхностей, а также исходя из условий минимально возможной себестоимости и наибольшей производительности.

В настоящее время применяются, как правило, две методики по расчёту режимов обработки: расчётно-аналитический метод и по нормативным данным. В первом случае используется методика изложенная в [ ], во втором пользуются справочником [ ].

Рассмотрим подробно методику назначения режимов резания расчётно-аналитическим методом на примере 005 операции рассматриваемого технологического процесса (операционный эскиз смотреть в приложении). Ведётся токарная обработка наружного диаметра (Ø189мм) зубчатого колеса (позиция IV).

Глубина резания t = 1 мм. Согласно методике изложенной в [19], скорость резания определим по зависимости вида:

V = CVKV / (Tmtxsy), (2.56)

где КV – поправочный коэффициент представляющий собой произведения ряда коэффициентов, а именно:

КМV - учитывает влияние материала заготовки, КМV = КГ (750/GВ)nv;

КГ – характеризует группу стали по обрабатываемости, КГ = 1,0;

GВ – предел прочности обрабатываемого материала, GВ = 620 МПа;

КnV – коэффициент отражающий фактическое состояние поверхности заготовки, КnV = 0,8;

КИV - коэффициент учитывающий качество материала режущего инструмента, КИV = 0,65;

КТИ – учитывает изменение стойкости при многоинструментальной обработке, КТИ = 1,7;

Таким образом:

КV = 1,0 (750/620)1,0 ×0,8×0,65×1,7 = 1,07.

CV – поправочный коэффициент, CV = 420;

Т – величина периода стойкости инструмента, в нашем случае принимается равной 240 мин;

S – величина подачи, назначается в соответствии с глубиной резания, S = 0,26 мм/об;

m,x,y–показатели степени, назначаются согласно рекомендациям в [19], m = 0.2, x = 0.15, y = 0.2.

Таким образом значение скорости резания определится, как:

V = 420×1,07 / (2400,2 × 10,15 × 0,260,2) = 197 м/мин.

В качестве примера назначения режимов обработки на основании нормативных данных рассмотрим процесс зенкерования отверстия (Ø47 мм), операция 005, позиция III. Согласно методике изложенной в [ ] скорость резания определяется из следующей зависимости:

V = Vтабл. К1 К2 К3, (2.57)

где Vтабл. – скорость резания определяемая по таблице, Vтабл. = 58 м/мин;

К1 – коэффициент, зависящий от обрабатываемого материала, К1 = 1,0;

К2 - коэффициент, зависящий от отношения принятой подачи к подаче, указанной в таблице, Sтабл = 0,48 мм/об, Sпр = 0,5 мм/об, значит 0,5 / 0,48 = 1,04, соответственно К2 = 1,05;

К3 - коэффициент, зависящий от стойкости инструмента, Т = 240 мин, значит К3 = 0,8.

Вследствие того, что зенкерование идёт по корке, то Vтабл. Уменьшаем на 20% и получаем, что Vтабл. = 48 м/мин.

Окончательно получим:

V = 48×1,1×1,05×0,8 = 45 м/мин,

Что соответствует n = 300 об/мин.

Режимы резания для остальных операции механической обработки будем назначать, руководствуясь нормативами [ ], результаты расчётов сведены в таблице 2.7.

Таблица 2.7. – Режимы резания (расчётные)

|

| Базовый вариант | Предлагаемый вариант | |||||

| № опер. | № пер. | t, мм | S, мм/об | V, м/мин | t, мм | S, мм/об | V, м/мин |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 005 | II | 1,6 | 0,313 | 95 | 0,75 | 0,31 | 150 |

| III | 6 | 0,481 | 25,7 | 3,5 | 0,50 | 45 | |

| IV | 1,5 | 0,313 | 95 | 1 | 0,31 | 148,4 | |

| V | 4 | 0,313 | 95 | 0,75 | 0,31 | 150 | |

| VI | 0,7 | 0,267 | 93 | 6 | 0,26 | 106,8 | |

| VII | 0,9 | 0,267 | 92 | 1,8 | 0,26 | 79,5 | |

| VIII | 0,6 | 0,267 | 93 | 6 | 0,26 | 88,6 | |

| 010 | - | - | 2 | - | - | 3 | |

| 015 | Продольн. | 0,8 | 0,16 | 83,1 | 0,8 | 0,31 | 148 |

| Поперечн. | 0,5 | 0,2 | 83,1 | 0,5 | 0,2 | 149 | |

| 025 | 10,125 | 2,6/6,5 | 31,4 | 10,125 | 2,6/6,5 | 88,5 | |

| 035 | 0,5 | - | tZ =1,26 c/зуб | 0,5 | - | tZ =1,0 c/зуб | |

| 045 | 1,5 | 2 об.заг/мин | 50 | 1,5 | 2 об.заг/мин | 54 | |

| 050 | 0,22 | 0,7 | 113 | 0,22 | 0,8 | 113 | |

| 065 | - | - | 15 | - | - | 15 | |

| 070 | - | - | - | - | |||

| 75 | 0,015 | - | 149 | 0,015 | - | 149 | |

Анализируя результаты таблицы можно утверждать, что применения более совершенных инструментальных материалов позволяет работать с более высокими режимами, а это в свою очередь открывает новые пути возможного повышения производительности и снижения себестоимости продукции. Приведенные результаты должны быть откорректированы в соответствии с технологическими возможностями используемого оборудования.

Дата: 2019-07-30, просмотров: 288.