При проектировании электромеханического привода необходимо определить следующие основные характеристики станка, к которым относятся:

1) Предельные значения чисел оборотов шпинделя, необходимых при обработке заданных металлов, при заданных условиях резания

и

и  .

.

2) Диапазон регулирования чисел оборотов

.

.

3) Предельные значения подач

при продольной -  и

и  ;

;

при поперечной -  и

и  .

.

4) Диапазон изменения подач и некоторые другие характеристики станка

.

.

Основные характеристики имеют важное значение, так как являются исходными данными для кинематического и силового расчета всех элементов проектируемого станка.

Определяем предельные значения размеров обрабатываемой заготовки.

Наибольший диаметр обрабатываемой детали Dmax=1,1×Н=1,1×200=220мм.

Наименьший диаметр обрабатываемой детали Dmin=0,2×H=0,2×200=40 мм.

Где Н – высота центров станка, мм

Выбор предельных режимов резания, которые должны осуществляться на станке, рассчитывают при выполнении различных видов работ и на основе анализа полученных результатов.

Глубину резания и подачи выбирают из нормативных документов [1] и в зависимости от работ, которые предполагается выполнять на станке. Как правило, расчет ведут по основной (ведущей) операции, для которой спроектирован станок.

Выбор предельных скоростей резания для расчета характеристик универсальных станков производят при следующих условиях.

При токарной обработке для определения наибольшей скорости резания  принимают:

принимают:

глубину резания и подачу наименьшими;

материал заготовки: конструкционная углеродистая сталь;

материал режущей части резца твердый сплав ТК;

стойкость Т=25-30 минут.

При определении наименьшей скорости резания  принимают:

принимают:

глубину резания и подачу максимальными;

материал заготовки - легированная сталь  =750 МПа (75 кгс/мм2);

=750 МПа (75 кгс/мм2);

материал режущей части резца - быстрорежущая сталь при стойкости Т=60-90 минут.

При назначении наименьшей скорости резания необходимо предусмотреть возможность нарезания резьбы на станке. При этом следует учитывать, что чистовое нарезание выполняется со скоростью 4 м/мин.

Рассмотрим точение и растачивание как вид обработки:

Выберем значения режимов обработки в соответствии с видом обработки и материалом режущего инструмента. Полученные данные заносим в таблицу 1.

Таблица 1 – Параметры, для расчета предельных скоростей резания

| max | min | |

| материал | сталь | сталь |

| Gb, МПа | 600 | 750 |

| nv | 1 | 1,75 |

| Kr | 0,9 | 1 |

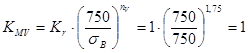

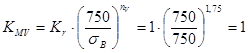

| Kmv | 1,125 | 1 |

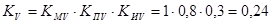

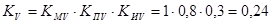

| Kпv | 0,9 | 0,8 |

| Киv | 1 | 0,3 |

| Kv | 1,0125 | 0,24 |

| Cv | 420 | 340 |

| x | 0,15 | 0,15 |

| y | 0,2 | 0,45 |

| m | 0,2 | 0,2 |

| s, мм/об | 0,05 | 2,8 |

| T, мин | 30 | 90 |

| t, мм | 1 | 5 |

| V, м/мин | 392,1264 | 16,3974 |

Расчет максимальной скорости резания.

Для стали:

;

;

;

;

.

.

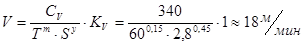

Расчет минимальной скорости резания.

Для стали:

;

;

;

;

.

.

Предварительное определение мощности электродвигателя вспомогательного движения

Наибольшее значение сил резания необходимо определять при следующих условиях:

обрабатываемый материал заготовки сталь  =750 МПа;

=750 МПа;

материал режущей части резца - быстрорежущая сталь;

глубина резания и подача наибольшие

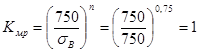

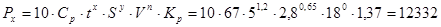

Для стали [1]:

;

;

;

;

;

;

;

;

;

;

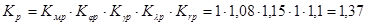

Силу резания принято раскладывать на составляющие силы, направленные по осям координат станка [1]:

Н;

Н;

Н;

Н;

Н.

Н.

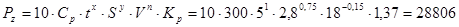

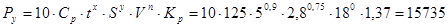

Эффективная (полезная) мощность резания:

, кВт

, кВт

где  - наибольшее значение сил резания.

- наибольшее значение сил резания.

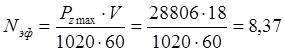

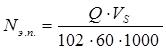

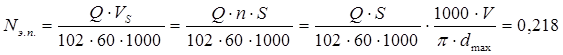

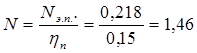

Предварительное определение мощность электродвигателя главного движения (до определения кинематической структуры привода) определяется по формуле:

, кВт

, кВт

где  - КПД цепи главного движения (для станков с вращательным главным движением

- КПД цепи главного движения (для станков с вращательным главным движением  =0,7-0,85).

=0,7-0,85).

- эффективная мощность подачи, кВт

- эффективная мощность подачи, кВт

где  - тяговая сила подачи, даН;

- тяговая сила подачи, даН;

- скорость подачи, мм/мин.

- скорость подачи, мм/мин.

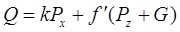

Тяговую силу можно определить по следующим формулам.

Для продольных суппортов токарных станков с треугольными и комбинированными направляющими

где  - составляющая силы резания в направлении подачи, Н;

- составляющая силы резания в направлении подачи, Н;

- составляющая сил резания, прижимающая каретку суппорта

- составляющая сил резания, прижимающая каретку суппорта

или стола к направляющим, Н;

- масса перемещаемых частей, кг;

- масса перемещаемых частей, кг;

- крутящий момент на шпинделе, Н м;

- крутящий момент на шпинделе, Н м;

- диаметр шпинделя, мм;

- диаметр шпинделя, мм;

- коэффициент трения между пинолью и корпусом, на шлицах

- коэффициент трения между пинолью и корпусом, на шлицах

или шпонках шпинделя;

- приведенный коэффициент трения на направляющих;

- приведенный коэффициент трения на направляющих;

- коэффициент, учитывающий влияние опрокидывающего момента.

- коэффициент, учитывающий влияние опрокидывающего момента.

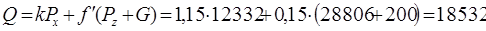

Для токарных станков с призматическими или комбинированными направляющими  =1,15 и

=1,15 и  =0,15-0,18

=0,15-0,18

, Н

, Н

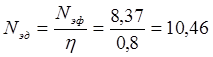

, кВт

, кВт

Мощность потребляемую на подачу определяют по формуле:

, кВт

, кВт

где  =0,15-0,2 - КПД цепи подачи.

=0,15-0,2 - КПД цепи подачи.

Дата: 2019-07-24, просмотров: 189.