uф= Z2 / Z1

uф= 85 / 17

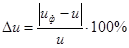

,

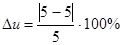

,

Примечание. Смотри пункт 5.1.9

Определение геометрических параметров шестерни и колеса конической передачи. Делительные диаметры шестерни d 1 и колеса d 2

d1 = m · Z1

d1 = 1· 17

d1 = 17

d2 = m · Z2

d2 = 1 · 85

d2 = 85

Определить внешние диаметры окружностей выступов шестерни dae 1 ,колеса dae 2

dae1 = de1 + 2me · coss1

dae1 = 17+2*1*89, 01°

dae1 = 17,02

dae2 = de2 + 2me · coss2

dae2 = 85 + 2*1*0, 99°

dae2 = 87

Определить средний нормальный модуль mn

mn = me (1 ─ 0,5b/Re)

mn = 1*(1-0,5*0,127/0,4488)

mn = 0,859

Определить средние диаметры шестерни dm 1 и колеса dm 2

dm1 = mn · Z1dm2 = mn · Z2

dm1 = 0,859*17 dm2 = 0,859*85

dm1 = 14,6 dm2 = 73

Определение сил, действующих в зацеплении

В коническом зубчатом зацеплении действуют следующие силы:

─ окружная на шестерни Ft1 и колеса Ft2;

─ радиальная на шестерни Fr1 и колеса Fr2;

─ осевая на шестерни Fа1 и колеса Fа1;

Ft1 = Ft2 = 2T1/(dm1·103)

Ft1 = Ft2 = 2*2,85/(14,6 ·103)

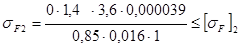

Ft1 = Ft2 =0,000039

Fr1 = Fa2 = Ft1 · tga · coss1

Fr1 = Fa2 = 0,000039* tg106,5* cos89,01

Fr1 = Fa2 =-0,000002274

Fa1 = Fr2 = Ft1 · tga · sins1

Fa1 = Fr2 =-0,000039* tg106,5* sin89,01

Fa1 = Fr2 =-0,00013

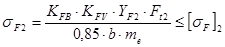

Проверка зубьев колес по напряжениям изгиба, σ F 2

где,  ─ коэффициент концентрации нагрузки, определяется по таблице 5.12.

─ коэффициент концентрации нагрузки, определяется по таблице 5.12.

Таблица 5.12. Значения коэффициента концентрации нагрузки

| Располож. колес относит. опор. | Твердость зубьев | Yb | ||||

| 0,2 | 0,4 | 0,6 | 0,8 | 1,2 | ||

| Консольное Симметричное Несимметричное | НВ = 350 НВ > 350 HB = 350 HB > 350 HB = 350 HB > 350 | 1,16 3,33 1,01 1,02 1,05 1,09 | 1,37 1,7 1,03 1,04 1,1 1,18 | 1,64 ─ 1,05 1,08 1,17 1,3 | ─ ─ 1,07 1,14 1,25 1,43 | ─ ─ 1,14 1,3 1.42 1,73 |

KFV ─ коэффициент динамической нагрузки, для прямозубой передачи при НВ ≤ 350

KFV = 1,4

YF2 ─ коэффициент формы зуба, определяется для конической передачи по эквивалентному числу зубьев ZV по таблице 5.13.

Определение допускаемого напряжения изгиба,[ s F ]

[sF] = (d’’lima / [S F’]) · KFC · KFL ,

[sF] = (572,5 / 1,65) · 1 · 1 ,

[sF] = 346,9

где, d’’Flima ─ предел выносливости зубьев на изгиб, соответствующий базовому числу циклов перемен напряжений; при R ─ коэффициент симметрии цикла напряжений, R=0.

Термообработка для нормализации, улучшения sF limв определяется по формуле:

sF limв = 1,35HB + 100

sF limв = 1,35*350 + 100

sF limв = 572,5

[S’F] ─ коэффициент безопасности, учитывающий нестабильность свойств материала зубчатого колеса и ответственность зубчатой передачи, принимаем:

[S’F] = 1,65

KFC ─ коэффициент, учитывающий влияние двухстороннего приложения нагрузки. При нереверсивной передаче принимаем:

KFC = 1.

KFL ─ коэффициент долговечности определяется по формуле:

При твердости НВ ≤ 350

При твердости НВ > 350

,

,

Принимаем NFO = 4 · 106

NFE = NHE, в случае NFE > NFO, то KHL = 1.

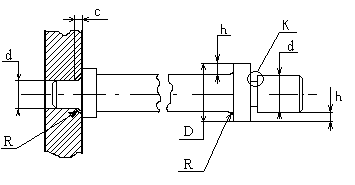

Расчет валов

Для обеспечения вращательного движения подвижные системы приборов располагаются на деталях, которые в зависимости от вида нагружения называются валами или осями. Валом называется деталь, которая служит для передачи вращательного момента и одновременно является базой подвижной вращающейся системы.

Оси и валы для оптимизации габаритных размеров, массы и прочности выполняются ступенчатой формы.

Участки осей и валов, соприкасающиеся с опорами, называют цапфами.

Для фиксации деталей на валах в осевом направлении служат буртики, высота заплечиков, h которых ориентировочно должна быть принята следующих размеров при диаметре вала:

до 20ммh = 0,5 … 3мм

20 … 40ммh = 2,5 … 5мм

40 … 60ммh = 4,5 … 8мм

|

Рисунок 6.1. Основные конструктивные элементы валов

Концы валов следует заканчивать фасками. Места перехода от меньшего диаметра вала к большему называется галтелью. Галтели могут быть как постоянного, так и переменного радиусов. Радиус галтели, для несопряженных поверхностей, следует принимать по следующей рекомендации:

При разности диаметров:

(D ─ d)>2,…,4 мм R»1,…,2 мм.

(D ─ d)>4,…,6 мм R»2,…,3 мм.

При неподвижном соединении вала и насаженной на него детали (например, колесо, шкив, червяк и т. д.) вал имеет галтель, радиус которой R, а насаженная деталь ─ фаску размером С. Причем, катет фаски должен быть больше радиуса галтели С > R, что обеспечивает плотное прилегание ступицы к буртику вала.

Рекомендации по выбору радиуса галтели и фаски:

При d = 10…15мм; R = 1мм С = 1,5мм

d = 15…40мм; R = 1,5мм С = 2мм

d = 40…80мм; R = 2мм С = 3мм

Для плотного прилегания торца подшипника качения фланцу вала делают проточки, размеры которой нормализуются в зависимости от применяемого инструмента, см. раздел 8.4.

Радиус закругления внутреннего кольца подшипника «r» должен быть также больше радиуса галтели вала R1 в местах посадки подшипников.

Валы изготавливают из углеродистых и легированных сталей. Обычно применяют сталь 35, 40, 45, 40Х с термообработкой ─ нормализация или улучшение. Для неответственных валов Ст5, Ст3. Расчет валов производят по следующим этапам:

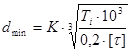

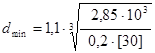

Проектный расчет валов

На ранней стадии проектирования при отсутствии данных об изгибающих моментах. Весьма приближенно диаметр выходного конца вала может быть найден по величине крутящего момента и по заниженным значениям допускаемого напряжения кручения [t] » 20…35Мпа по формуле:

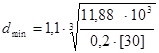

, (6.1)

, (6.1)

Где К ─ коэффициент, учитывающий послабление вала шпоночным пазом. К = 1,1.

- крутящий момент на i – том валу.

- крутящий момент на i – том валу.

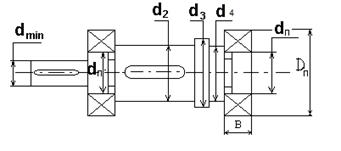

Полученное значение округляется до целого числа. Каждая последующая ступень определяется увеличиванием предыдущей на величину от 2 до 5мм - di = di – 1 + (2…5), (6.2)

|

Диаметр вала под подшипники округлить до стандартного значения диаметра внутреннего кольца подшипника.

Рисунок 6.2. Пример оформления эскиза вала.

Проектный расчёт валов проводить в следующей последовательности:

Разработка эскиза вала

Эскиз вала разработать в соответствии с базовой конструкцией редуктора.

Диаметральные размеры определять по формулам (6.1), (6.2).

Расчёт ступеней вала d1, d 2 , d 3 по формуле (6.2).

I. Предварительный проектный расчет и конструирование. В результате выполнения этого этапа определяют наименьший диаметр вала и разрабатывают его конструкцию. При конструировании учитывают для обеспечения сборки возможность свободного продвижения деталей вдоль вала до места их посадки, а также осевую фиксацию этих деталей на валу.

II. Проверочный расчёт вала. Этот этап проводится после эскизного проектирования всего узла, определения точек приложения нагрузки и реакции опор, построение эпюр изгибающих и крутящих моментов, определения опасного сечения вала .

III. Уточнённый проверочный расчет. Этот этап проводится после окончательной разработки конструкции и служит для определения коэффициента запаса прочности для опасного сечения вала или для нескольких предположительно опасных сечений.

Проверочный расчет валов

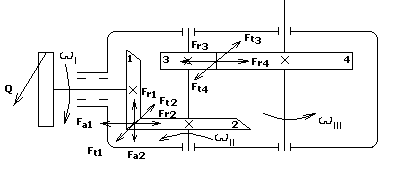

Примеры нагружения для различных схем редукторов.

Рисунок 6.5. Схема нагружения коническо-цилиндрического редуктора с прямозубыми колёсами.

Fr ─ радиальные силы.

Ft ─ окружные силы.

Fа ─ осевая сила.

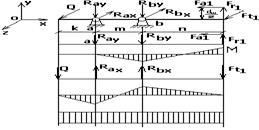

|

Рисунок 6.6.Пример схемы нагружения и эпюры изгибающих и крутящих моментов входного вала коническо-цилендрического редуктора

Дата: 2019-05-29, просмотров: 188.