Наземные сооружения, буровые установки и буровое оборудование

(Лекция 20)

Общие сведения

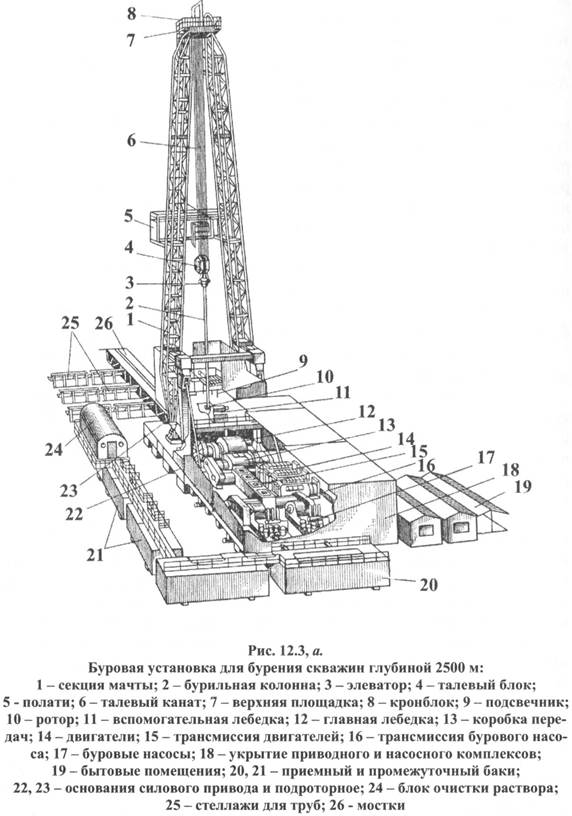

На отведенной площадке в пункте заложения скважин для выполнения работ монтируют буровую установку и возводят необходимые наземные сооружения.

Буровая установка представляет собой комплекс различных функционально взаимосвязанных машин, механизмов и конструктивных элементов для выполнения основных и вспомогательных работ при строительстве скважины.

Конструктивное исполнение буровой установки, ее оснащенность, габариты и параметры зависят от многих факторов, и в первую очередь от способа бурения, глубины и конструкции скважины.

При механическом бурении буровая установка, прежде всего должна обеспечить выполнение трех основных функций. Условно их можно подразделить на грузовую, приводную и циркуляционную.

Грузовая функция охватывает все работы по перемещению тяжелых инструментов в стволе скважины или их удержанию на весу. Сюда относятся следующие виды работ: спуск в ствол скважины или подъем бурильной колонны (спуско-подъемные операции), поддержание бурильной колонны на весу в процессе проходки ствола скважины, спуск обсадных колонн в ствол скважины, спуск в скважину и извлечение различного вспомогательного инструмента, в том числе инструмента для ликвидации аварий в скважине.

Под приводной функцией понимается передача мощности вращательного движения на бурильную колонну, а с ее помощью и на породоразрушающий инструмент, находящийся на забое, или на различные инструменты, спущенные в скважину для проведения вспомогательных работ.

Циркуляционная функция реализуется созданием непрерывной циркуляции агента по стволу скважины. К этой же функции можно отнести и все работы по регулированию и поддержанию, необходимых свойств циркулирующего бурового раствора.

Функциональная схема буровой установки представлена на рис. 12.1.

Соответственно трем названным функциям в структуре буровой установки выделяются три технологические цепочки, каждая из которых включает силовой привод, трансмиссию с редуктором, главный исполнительный орган и вспомогательное оборудование и инструмент.

В технологическую цепочку для исполнения грузовой функции входят буровая лебедка (главный исполнительный орган), силовой

привод, трансмиссия, редуктор (в конструкции буровой лебедки или отдельно), а также буровая вышка и талевая система.

Технологическая цепочка привода состоит из ротора (главный исполнительный орган) силового привода ротора, трансмиссии и редуктора (в буровых установках некоторых типов используют редуктор буровой лебедки).

Технологическая цепочка для создания циркуляции в стволе скважины объединяет буровой насос (главный исполнительный орган), силовой привод насоса, трансмиссию, а также механизмы и аппараты для приготовления, очистки и обработки промывочной жидкости и элементы поверхностной циркуляционной системы: желоба, трубопроводы, стояк, шланг, вертлюг, емкости. В случае использования газообразных агентов в качестве главного исполнительного органа в цепочку входит компрессор.

Технологическая цепочка для создания циркуляции в стволе скважины объединяет буровой насос (главный исполнительный орган), силовой привод насоса, трансмиссию, а также механизмы и аппараты для приготовления, очистки и обработки промывочной жидкости и элементы поверхностной циркуляционной системы: желоба, трубопроводы, стояк, шланг, вертлюг, емкости. В случае использования газообразных агентов в качестве главного исполнительного органа в цепочку входит компрессор.

Помимо оборудования, объединенного в технологические цепочки, буровая установка имеет: средства механизации вспомогательных работ и автоматизации процессов; органы управления агрегатами; приборы для контроля работы отдельных агрегатов буровой установки и аппаратуру технологического контроля процесса бурения; средства противопожарной, противовыбросовой безопасности и охраны труда.

Поблизости от буровой установки на безопасном расстоянии размещают бытовые помещения для отдыха и обслуживания персонала буровой бригады, контору бурового мастера, подсобные помещения для хранения материалов и инструментов, резервные емкости для воды, химреагентов и ГСМ.

Таким образом, современная буровая установка глубокого бурения со всем вспомогательным оснащением представляет собой производственный объект для выполнения буровых работ в полевых условиях в любой погодно-климатической обстановке.

Буровое оборудование должно обеспечивать строительство скважины с высокими технико-экономическими показателями. Важнейшая особенность буровой установки — ее эксплуатационно-техническая характеристика. К. эксплуатационно-техническим показателям буровой установки относятся производительность, надежность, ремонтоспособ- ность, уровень исполнения технологических функций и его соответствие требованиям современной технологии, удельный расход энергии,

относительная масса (отношение массы установки к ее грузоподъемности), простота обслуживания, удобство демонтажа, монтажа и транспортирования бурового оборудования в различных коммуникационных условиях.

Имеется и ряд других требований эксплуатации, которые непременно учитываются при выборе буровых установок для конкретных условий, а также при их модернизации и разработке новых конструкций. К таким требованиям относятся: создание благоприятных условий для работы обслуживающего персонала, обеспечивающих безопасность работ и исключающих травматизм; повышение уровня механизации вспомогательных работ и автоматизации процессов в бурении; удобство в управлении работой агрегатов и исполнительных органов буровой установки; обеспечение достаточно полной и достоверной информации о процессе бурения.

С развитием бурового дела, совершенствованием технологии бурения в соответствии с общим техническим прогрессом в народном хозяйстве страны совершенствуется и модернизируется буровое оборудование, повышается уровень механизации и автоматизации буровых работ.

В совершенствовании бурового оборудования можно выделить несколько направлений: замена отдельных агрегатов и узлов буровой установки на более совершенные; модернизация конструкции буровой установки без изменения ее принципиальной схемы; создание принципиально новых конструкций с реализацией процессов по новой технологии; создание буровой установки, отвечающей каким-то особым требованиям (например, установки с подогревом для ведения буровых работ в условиях Крайнего Севера, установки для кустового бурения и т. п.).

Поскольку за весь период эксплуатации каждая буровая установка, как правило, подвергается неоднократному демонтажу и монтажу, большое внимание уделяется разработке таких конструктивных решений, которые максимально упрощали бы и облегчали монтажно- демонтажные работы и в благоприятных условиях позволяли бы сократить их объем до минимума. Для решения этой задачи разрабатываются буровые установки универсальной монтажеспособности.

Наблюдается постоянная тенденция к увеличению глубин бурения, особенно в области поисков и разведки новых месторождений. С ростом глубин бурения возникает потребность в буровых установках тяжелого типа. Созданы и внедрены установки БУ-15000 для бурения скважин на глубины до 15 тыс.м.

Открытие крупных месторождений нефти и газа в отложениях морского дна привело к широкому развитию буровых работ в акваториях морей и океанов и потребовало создания специальных буровых установок для морского бурения.

Подробно установки для морского бурения будут рассмотрены ниже в разделе 13.

Таблица 12.1

Нагрузка на крюке, кН

Глубина бурения, м, для скважин

Таблица 12.2

Параметры

Класс

Основные параметры БУ Волгоградского завода буровой техники (ВЗБТ) для бурения нефтяных и газовых скважин глубиной 1000 - 3500 м даны в табл. 12.5, а основные комплектующие механизмы и агрегаты (для базовых моделей) в табл. 12.6.

Исходными данными при выборе БУ являются проектная глубина и конструкция скважины.

Параметр максимальная грузоподъемность характеризует предельно допустимое значение нагрузки на крюке, которое не может быть превышено при выполнении любых технологически операций в процессе всего цикла строительства скважины (вертикальные нагрузки от веса бурильной колонны, находящейся в скважине, обсадных труб, спускаемых в скважину, а также нагрузки, возникающие при ликвидации аварий и осложнений в скважине).

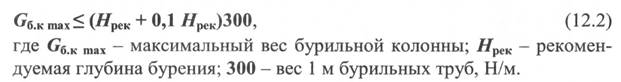

Параметр рекомендуемая глубина бурения скважины в каждом конкретном случае может отличаться от указанного значения в табл. 12.1, 12.2, 12.3 и 12.5 в сторону уменьшения или увеличения в зависимости от типа и веса бурильных труб и компоновки бурильной колонны. Однако во всех случаях должно соблюдаться условие

|

|

Тип привода выбирается в зависимости от степени обустройства конкретного региона.

Пример 12.1. Вычислить глубину бурения БУ500ЭУ(Нрек = 5000 м) при весе 1 м бурильных труб 270 и 360 Н/м. Запас грузоподъемности

Решение По формуле (12.2)

Решение По формуле (12.2)

Пре весе 1 м бурильных труб q = 270 Н/м данной установкой можно бурить до глубины

При весе 1 м бурильных труб q = 360 Н/м

Таблица 12.5

Таблица 12.6

Буровая вышка

Буровая вышка предназначена для спуска в скважину и извлечения из нее бурильных труб при выполнении спуско-подъемных операций; размещения свечей, извлеченных из скважины; спуска обсадных колонн; поддержания бурильной колонны в подвешенном состоянии в процессе бурения и выполнения различных вспомогательных работ в скважине.

Буровая вышка представляет собой высотную металлическую конструкцию. Ее основные параметры - высота и грузоподъемность. Высота вышки определяет длину свечи, которую можно извлечь из скважины. Длина свечи составляет примерно две трети от высоты вышки. С увеличением длины свечи продолжительность спускоподъемных операций сокращается, поэтому с увеличением глубины бурения высота и грузоподъемность вышек увеличивается. Например, для бурения скважин на глубину 300 - 500 м применяется вышка высотой 16 - 18 м, на глубину 2000 м - высотой 27 - 28 м, на глубину 3000 - 4000 м - 42 м, на глубину 5000 - 6500 м - 53 м.

В зависимости от количества и расположения несущих элементов (ног) вышки подразделяются на два типа: башенные и мачтовые.

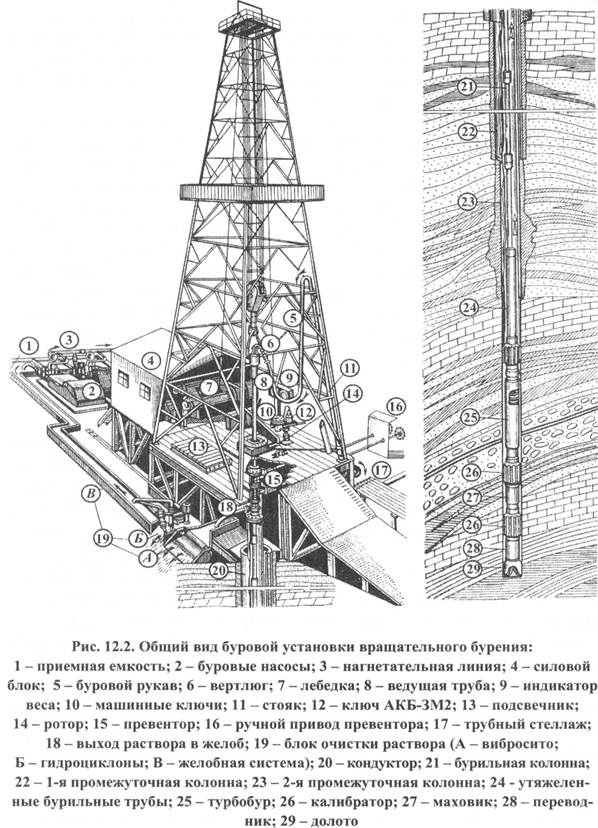

К вышкам башенного типа принято относить такие, у которых основная нагрузка передается на три или четыре точки, не расположенные на одной прямой. Иными словами, геометрически вышка башенного типа представляет собой пространственную фигуру (рис. 12.2).

К вышкам башенного типа принято относить такие, у которых основная нагрузка передается на три или четыре точки, не расположенные на одной прямой. Иными словами, геометрически вышка башенного типа представляет собой пространственную фигуру (рис. 12.2).

Чем выше грузоподъемность, тем больше высота вышки. Вышки изготавливаются из труб диаметром 168 мм и уголкового железа и состоят примерно из 10 разъемных секций. Вышки башенного типа собирают и разбирают при помощи специального подъемного Я.М. Кершенбаума методом сверху вниз при сборке и снизу вверх при разборке. Применяют при этом подъемники ПВК - 1 для монтажа - демонтажа вышек высотой до 41 ми ПВ2 - до 53.

Если же основная нагрузка передается на одну или две опорные точки, то вышка относится к мачтовому типу и геометрически она может быть представлена плоскостной фигурой (например, имеются А-образные и П-образные мачты).

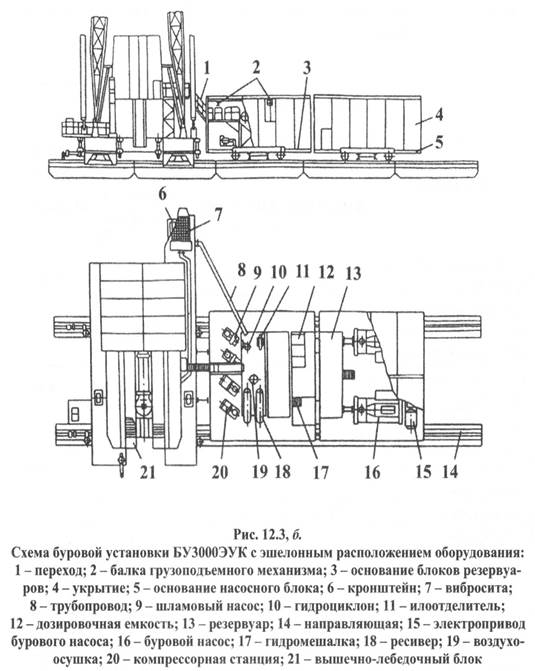

В последнее время при создании современных буровых установок конструкторы отдают предпочтение вышкам мачтового типа, которые имеют ряд преимуществ: облегчены монтажно-демонтажные работы и повышена их безопасность; более удобны при транспортировании; уменьшена общая металлоемкость сооружения при сохранении основных параметров. Недостаток этих установок состоит в том, что мачтовая вышка представляет собой более дорогостоящее сооружение (рис. 12.3).

По степени разборности вышки подразделяются на секционные и разбираемые на отдельные стержни.

Мачтовые вышки почти всегда являются секционными, тогда как башенные чаще относятся ко второму типу.

Секционные вышки в зависимости от конструктивной схемы монтажа делятся на сборные, складные и телескопические.

Отдельные секции сборных вышек при монтаже соединяются крепежными деталями. К складным относятся вышки, у которых секции соединены шарнирно, и при демонтаже такие вышки складываются в более удобные габариты. У телескопических вышек одни секции могут размещаться внутри других, а при монтаже они телескопически выдвигаются.

Размеры основания вышек определяют с учетом размещения на полу буровой наземного оборудования: лебедки, ротора, подсвечников, ключей, а также шурфов для ведущей трубы и бурильной трубы, подготовленной к наращиванию. Основание должно обеспечивать достаточно свободного места для работы буровой бригады. У установок глубокого бурения размер основания вышки 8 х 8м или 10 х 10м.

Мачтовые буровые вышки дли буровых установок завода «Уралмаш» изготовляются следующих типов: А-образные (ВМ), П-образные (ВМП) и четырехопорные (ВУ).

А-образные вышки применяются в буровых установках классов 3200/200 и 5000/320, П-образные - в буровых установках класса 5000/320.

Четырехопорные мачтовые вышки используются в буровых установках классов 6500/400 и 8000/500. Обладая жесткостью башенных, вышки этого типа сохранили монтажные качества мачтовых

вышек. Оригинальная схема подъема предусматривает использование в качестве устройства для подъема вышки буровой площадки. Вышки такого типа обеспечивают одновременное размещение двух комплектов свечей: для работы с механизированной их расстановкой с одной стороны и для работы с ручной расстановкой - с другой.

|

|

Подъем и опускание вышек осуществляются буровой лебедкой с помощью специальных устройств.

Внутри одной ноги вышки имеются лестницы тоннельного типа до подкронблочной площадки, внутри второй ноги - лестницы маршевого типа с переходными площадками (до платформы верхнего рабочего).

В табл. 12.7 приведены основные параметры мачтовых вышек. Параметры четырехопорных мачтовых вышек приведены в табл. 12.8, а буровых вышек ВЗБТ - в табл. 12.9.

Общие виды буровых установок с вышками башенного и мачтового типов приведены на рис. 12.2 и 12.3, а схемы установки БУ300ЭУК, кинематическая схема буровой установки с дизельным приводом и схема буровой установки с дизельным приводом и схема

электропривода постоянного тока лебедки и буровых насосов приведены на рис. 12.4, 12.5, 12.6.

Таблица 12.7

Показатели

А-образные вышки

Буровой лебедкой с помощью специального приспособления

Таблица 12.8

Таблица 12.9

Продолжение таблицы 12.9

| Показатели | Б4.01.00.000 | Сб.01/ БУ2500ЭУ | Б1.01.00.000, Б11.01.00.000, Б11.01.00.000-01 | Б12.01.00.000 | ||

Б12.01.00.000-01

41,6

25-27

6,5

Четырехгранное

+6 общий наголовник

140x12

Фланцево-хомутовое

Секций - фланцевое, наголовник - на осях

1682x2183

Имеются

4527 31 520

33 872

4,66

От буровой лебедки через систему специального полиспаста

Таблица 12.10

Параметры буровых лебедок

Показатели

Буровые лебедки

Основной электродвигатель

Транспортный размер.

**Параметры приведены без основного электродвигателя.

Таблица 12.11

Показатели

Буровая лебедка

Продолжение таблицы 12.11

Показатели

Буровая лебедка

Буровая лебедка предназначена для выполнения спускоподъемных операций, плавной подачи удерживаемого на весу инструмента по мере углубления скважины, регулирования нагрузки на долото, спуска обсадных колонн в скважину. В установках тяжелого типа буровая лебедка служит также для передачи мощности на ротор, если он не имеет индивидуального привода.

Наиболее важны следующие характеристики буровой лебедки: наибольшее усилие натяжения в рабочей (набегающей) ветви каната; мощность на барабане; число скоростей навивки каната на барабан и их величины, диаметр и ширина барабана лебедки, канатоемкость барабана, характеризующая длину каната, который можно разместить на барабане при расположении его не более чем в четыре слоя.

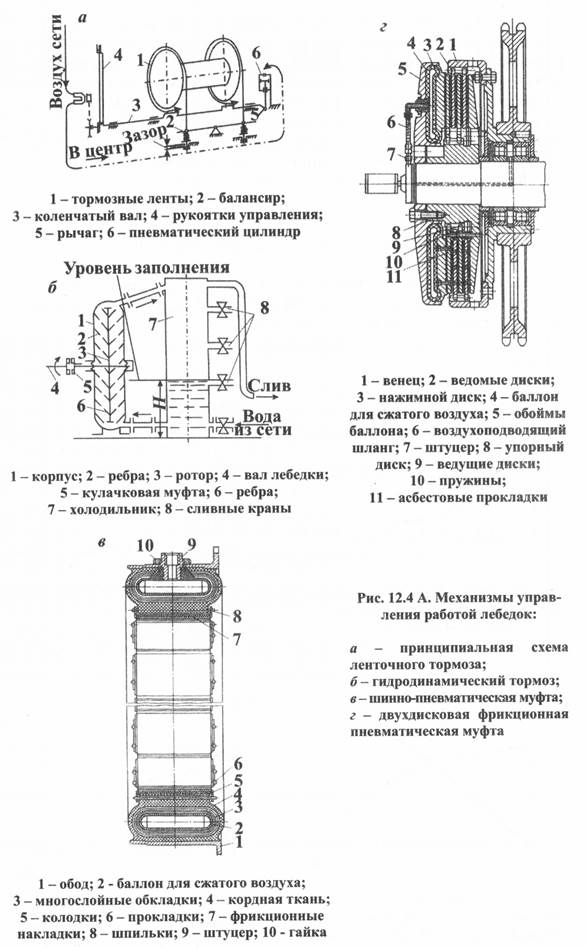

Буровая лебедка имеет подъемный вал с барабаном, ленточный и гидродинамический тормоза, трансмиссионный и промежуточный валы.

Чаще всего лебедки однобарабанная двухвальная с ленточным (механическим) пневматически управляемым главным тормозом, с двумя цепными передачами для привода главного барабана и двумя фрикционными муфтами для его оперативного включения.

Барабан - приемный орган лебедки, на который наматывается канат. Ленточный тормоз предназначен для торможения барабана до полной остановки при спуске инструмента, для удержания на весу бурильной или обсадной колонны и плавной их подачи. Гидродинамический тормоз - вспомогательный он развивает тормозной момент при спуске инструмента и автоматически поддерживает скорость его спуска на заданном уровне, тем самым, предохраняя главный тормоз от длительной нагрузки и снижая его износ. Он поглощает значительную

часть энергии, выделяющуюся во время спуска колонны, что облегчает труд бурильщика. Применяются также электрические поглотители энергии. Они более легко управляемые и обладают плавностью управления.

Трансмиссионный и промежуточный валы лебедки служат для изменения частоты вращения барабана лебедки. Так как при выполнении спуско- подьемных операций нагрузка на крюке изменяется и, следовательно, меняется натяжение в набегающей вегви каната, то при постоянной мощности на валу лебедки для более рационального использования мощности привода приходится изменять скорость подъема. По мере уменьшения нагрузки на крюке скорость навивки каната на барабан увеличивают, скорость подъема нагруженного крюка - 0,3 - 0,5 м/с, а ненагруженного - 1,7 - 2,0 м/с. Чем выше грузоподъемность установки, тем больше число скоростей барабана

Механический тормоз служит для замедления движения и полной остановки лебедки, а также для подачи колонны труб при бурении скважины.

Высшая и низшая частоты вращения барабана лебедки оперативно включаются осевыми одно-, двух- и трехдисковыми или радиальными шинно-пневматическими муфтами. Сжатый воздух к муфтам подается через вертлюжки, установленные на концах главного вала лебедки.

Механизмы управления работой лебедки приведены на рис. 12.4.А. (а - При торможении, поворачивая коленчатый вал 3, обеспечивается натяжение тормозной ленты 1, охватывающей тормозной шкивы барабана лебедки. Поворачивая рукоятку 4, сжатому воздуху из сети обеспечивается доступ в цилиндр 6.

6 - Внутри корпуса гидродинамического тормоза находится вода. При вращении ротора лопатки отбрасывают воду от оси к периферийной зоне, а ребра 2 корпуса поворачивают ее в обратном направлении к центру. В результате создается тормозной момент. Для регулирования его величины и охлаждения жидкости используют холодильник 7. В холодильник вода поступает из водопровода. Уровень заполнения холодильника водой и соответственно величина тормозного момента регулируются сливными кранами 8.

в - В шинно-пневматической муфте обжимного действия при подаче сжатого воздуха, обжимают полумуфту ведомого вала, находящуюся внутри баллона. При подаче сжатого воздуха колодки 5 и фрикционные накладки 7 взаимно прижимаются и обеспечивают передачу крутящего момента. Отключение сжатого воздуха за счет упругости рези- нокордных элементов муфты вызывает разъединение этих поверхностей и выключение муфты.

г - В дисковых муфтах сжатый воздух, поступая в баллон 4, обеспечивает прижатие ведущих и ведомых дисков и передачу крутящего момента. Сбросив давление воздуха, за счет пружин 10, диски 2 и 9 разжимаются и передача крутящего момента прекращается.)

Для привода барабана применяются многорядные втулочно- роликовые цепи. Лебедка оборудована катушечным валом, на котором размещены приспособления для свинчивания, развинчивания и раскрепления резьб в замках бурильных труб, а также фрикционная катушка для подтаскивания и подъема грузов массой до 3000 кг. Свинчивание и развинчивание бурильных труб производится специальным стационарным ключом АКБ-3 (автоматический стационарный буровой ключ), а докрепление резьб - машинными (подвесными) ключами.

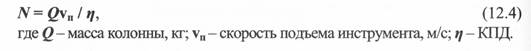

Мощность на привод лебедки определяется по формуле

|

|

Значения скоростей навивки каната на барабан определяется скоростями подъема крюка vK (в нашем случае v„ = vK) и числом подвижных (рабочих) струн «с талевой системы.

|

|

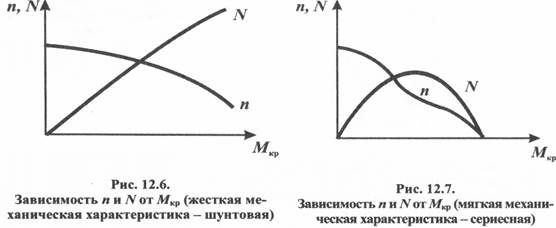

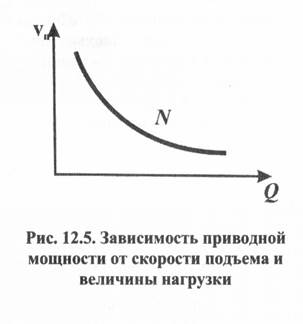

На рис. 12.5 показано наивыгоднейшее соотношение между скоростью подъема v„ и нагрузкой на крюке Q. Необходимо, чтобы мощность на привод лебедки была близка к постоянной. Характеристика двигателей может быть:

На рис. 12.5 показано наивыгоднейшее соотношение между скоростью подъема v„ и нагрузкой на крюке Q. Необходимо, чтобы мощность на привод лебедки была близка к постоянной. Характеристика двигателей может быть:

а) «жесткой» (шунтовой) - асинхронные электродвигатели (смягчается добавочными сопротивлениями), ДВС (очень жесткая характеристика) - рис. 12.6

б) мягкой (сериесной) - двигатели постоянного тока, паровые машины и др. (рис. 12.7).

|

|

12.4.2. Талевая система.

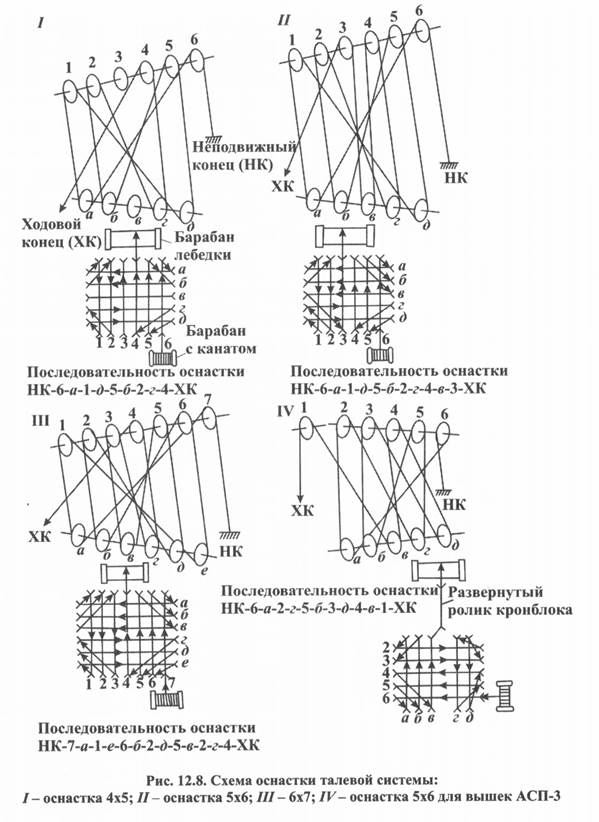

Талевая (полиепастная) система служит для уменьшения натяжения рабочей ветви каната по сравнению с поднимаемым грузом. С помощью талевой системы вращательное движение барабана лебедки преобразуется в поступательное движение подвешенного груза (спуск или подъем) (рис. 12.8).

Талевая система размещена в буровой вышке и включает кронб- лок, талевый подвижный блок, крюк, штропы и талевый канат. Талевая система характеризуется грузоподъемностью, усилием натяжения рабочей ветви каната при номинальной нагрузке на крюке и наибольшей оснасткой, которая показывает соотношение числа роликов в подвижном и неподвижном блоках. Например, запись «оснастка 5x6» означает, что подвижный блок имеет 5 роликов, а неподвижный - 6.

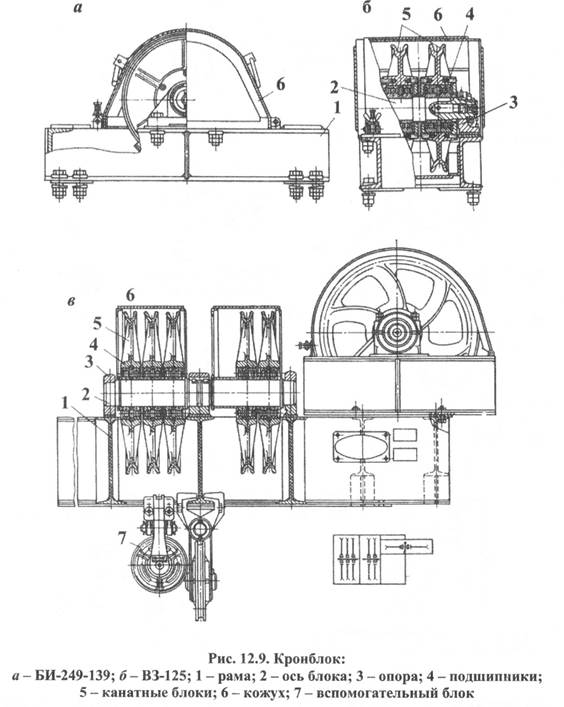

Кронблок включает один или несколько роликов, смонтированных на единой раме, установленной на самом верхнем поясе буровой вышки (рис. 12.9), табл. 12.12.

таблица 12.12

Параметры кронблоков

Показатели

УКБ-6-270

УКБ-7-400 для ЗД86-1

Б

Е

2700

4000

6

7

32

32

1120

1120

1000

1010

220

260

42244 Роликовый цилиндрический 220x400x65

7097152М Конический двухрядный 260x400x104

2320 1440 1322

2220 1460 1590

3430

3560

5000

6000

7+2

7

35

38

1400

1500

1285

1365

280

380

7097156М Конический двухрядный 280x420x110

1097976К Конический двухрядный 380x520x150

6750

5090

3130

2250

2192

2240

9925

11683

Необходимая сжимающая нагрузка на пакер при его срабатывании (деформировании) может быть подсчитана по формуле

Размеры и характеристики пакеров приведены в табл. 11.3.

Таблица 11.3

Пакер нормальной

Пакер повышенной

Пакер повышенной

проходимости (γ = 1,10-1,12)

устойчивости (γ = 1,08)

проходимости (γ=1,14)

* Пакеры индивидуального изготовления.

Общую продолжительность Т цикла работы пластоиспытателя в скважине определяют по допустимому времени безаварийного нахождения инструментов в открытом стволе скважины и по ресурсу работы регистрирующих скважинных приборов (манометр, термометр). Продолжительность безопасного оставления пластоиспытателя в открытом стволе составляет от 30 мин до нескольких часов. В случае обсаженного ствола время испытания устойчивости стенок скважины не ограничено.

Наземные сооружения, буровые установки и буровое оборудование

(Лекция 20)

Общие сведения

На отведенной площадке в пункте заложения скважин для выполнения работ монтируют буровую установку и возводят необходимые наземные сооружения.

Буровая установка представляет собой комплекс различных функционально взаимосвязанных машин, механизмов и конструктивных элементов для выполнения основных и вспомогательных работ при строительстве скважины.

Конструктивное исполнение буровой установки, ее оснащенность, габариты и параметры зависят от многих факторов, и в первую очередь от способа бурения, глубины и конструкции скважины.

При механическом бурении буровая установка, прежде всего должна обеспечить выполнение трех основных функций. Условно их можно подразделить на грузовую, приводную и циркуляционную.

Грузовая функция охватывает все работы по перемещению тяжелых инструментов в стволе скважины или их удержанию на весу. Сюда относятся следующие виды работ: спуск в ствол скважины или подъем бурильной колонны (спуско-подъемные операции), поддержание бурильной колонны на весу в процессе проходки ствола скважины, спуск обсадных колонн в ствол скважины, спуск в скважину и извлечение различного вспомогательного инструмента, в том числе инструмента для ликвидации аварий в скважине.

Под приводной функцией понимается передача мощности вращательного движения на бурильную колонну, а с ее помощью и на породоразрушающий инструмент, находящийся на забое, или на различные инструменты, спущенные в скважину для проведения вспомогательных работ.

Циркуляционная функция реализуется созданием непрерывной циркуляции агента по стволу скважины. К этой же функции можно отнести и все работы по регулированию и поддержанию, необходимых свойств циркулирующего бурового раствора.

Функциональная схема буровой установки представлена на рис. 12.1.

Соответственно трем названным функциям в структуре буровой установки выделяются три технологические цепочки, каждая из которых включает силовой привод, трансмиссию с редуктором, главный исполнительный орган и вспомогательное оборудование и инструмент.

В технологическую цепочку для исполнения грузовой функции входят буровая лебедка (главный исполнительный орган), силовой

привод, трансмиссия, редуктор (в конструкции буровой лебедки или отдельно), а также буровая вышка и талевая система.

Технологическая цепочка привода состоит из ротора (главный исполнительный орган) силового привода ротора, трансмиссии и редуктора (в буровых установках некоторых типов используют редуктор буровой лебедки).

Технологическая цепочка для создания циркуляции в стволе скважины объединяет буровой насос (главный исполнительный орган), силовой привод насоса, трансмиссию, а также механизмы и аппараты для приготовления, очистки и обработки промывочной жидкости и элементы поверхностной циркуляционной системы: желоба, трубопроводы, стояк, шланг, вертлюг, емкости. В случае использования газообразных агентов в качестве главного исполнительного органа в цепочку входит компрессор.

Технологическая цепочка для создания циркуляции в стволе скважины объединяет буровой насос (главный исполнительный орган), силовой привод насоса, трансмиссию, а также механизмы и аппараты для приготовления, очистки и обработки промывочной жидкости и элементы поверхностной циркуляционной системы: желоба, трубопроводы, стояк, шланг, вертлюг, емкости. В случае использования газообразных агентов в качестве главного исполнительного органа в цепочку входит компрессор.

Помимо оборудования, объединенного в технологические цепочки, буровая установка имеет: средства механизации вспомогательных работ и автоматизации процессов; органы управления агрегатами; приборы для контроля работы отдельных агрегатов буровой установки и аппаратуру технологического контроля процесса бурения; средства противопожарной, противовыбросовой безопасности и охраны труда.

Поблизости от буровой установки на безопасном расстоянии размещают бытовые помещения для отдыха и обслуживания персонала буровой бригады, контору бурового мастера, подсобные помещения для хранения материалов и инструментов, резервные емкости для воды, химреагентов и ГСМ.

Таким образом, современная буровая установка глубокого бурения со всем вспомогательным оснащением представляет собой производственный объект для выполнения буровых работ в полевых условиях в любой погодно-климатической обстановке.

Буровое оборудование должно обеспечивать строительство скважины с высокими технико-экономическими показателями. Важнейшая особенность буровой установки — ее эксплуатационно-техническая характеристика. К. эксплуатационно-техническим показателям буровой установки относятся производительность, надежность, ремонтоспособ- ность, уровень исполнения технологических функций и его соответствие требованиям современной технологии, удельный расход энергии,

относительная масса (отношение массы установки к ее грузоподъемности), простота обслуживания, удобство демонтажа, монтажа и транспортирования бурового оборудования в различных коммуникационных условиях.

Имеется и ряд других требований эксплуатации, которые непременно учитываются при выборе буровых установок для конкретных условий, а также при их модернизации и разработке новых конструкций. К таким требованиям относятся: создание благоприятных условий для работы обслуживающего персонала, обеспечивающих безопасность работ и исключающих травматизм; повышение уровня механизации вспомогательных работ и автоматизации процессов в бурении; удобство в управлении работой агрегатов и исполнительных органов буровой установки; обеспечение достаточно полной и достоверной информации о процессе бурения.

С развитием бурового дела, совершенствованием технологии бурения в соответствии с общим техническим прогрессом в народном хозяйстве страны совершенствуется и модернизируется буровое оборудование, повышается уровень механизации и автоматизации буровых работ.

В совершенствовании бурового оборудования можно выделить несколько направлений: замена отдельных агрегатов и узлов буровой установки на более совершенные; модернизация конструкции буровой установки без изменения ее принципиальной схемы; создание принципиально новых конструкций с реализацией процессов по новой технологии; создание буровой установки, отвечающей каким-то особым требованиям (например, установки с подогревом для ведения буровых работ в условиях Крайнего Севера, установки для кустового бурения и т. п.).

Поскольку за весь период эксплуатации каждая буровая установка, как правило, подвергается неоднократному демонтажу и монтажу, большое внимание уделяется разработке таких конструктивных решений, которые максимально упрощали бы и облегчали монтажно- демонтажные работы и в благоприятных условиях позволяли бы сократить их объем до минимума. Для решения этой задачи разрабатываются буровые установки универсальной монтажеспособности.

Наблюдается постоянная тенденция к увеличению глубин бурения, особенно в области поисков и разведки новых месторождений. С ростом глубин бурения возникает потребность в буровых установках тяжелого типа. Созданы и внедрены установки БУ-15000 для бурения скважин на глубины до 15 тыс.м.

Открытие крупных месторождений нефти и газа в отложениях морского дна привело к широкому развитию буровых работ в акваториях морей и океанов и потребовало создания специальных буровых установок для морского бурения.

Подробно установки для морского бурения будут рассмотрены ниже в разделе 13.

Дата: 2019-02-19, просмотров: 1098.