И. С. ШАБУРО

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

ТРУБОПРОВОДНОГО ТРАНСПОРТА УГЛЕВОДОРОДОВ

(7 семестр)

Курс лекций

Самара, 2014

РАЗДЕЛ 5. ОСНОВНЫЕ ЗАДАЧИ ПО ОРГАНИЗАЦИИ ПЕРЕКАЧКИ НЬЮТОНОВСКИХ ЖИДКОСТЕЙ

Тема 5.1

Показатели качества жидкофазных и газовых потоков,

Тема 5.2

Технология перекачки ньютоновских жидкостей по МТП

Технология перекачки жидкофазных потоков, подчиняющихся закону Ньютона, заключается в осуществлении на практике следующих основных задач:

1. на основании заданной производительности перекачки определить параметры трубопровода (диаметр, толщину стенки труб, необходимое рабочее давление);

2. подобрать тип и количество насосов, определить способ соединения основных и подпорных агрегатов;

3. исследовать профиль с целью определения возможных самотечных участков;

4. определить число станций и их расстановку на трассе, выяснить необходимость установки лупингов;

5. определить особенности транспортировки разносортных нефтепродуктов по магистральным нефтепродуктопроводам (МНПП).

6. рассчитать напоры в трубопроводе и подобрать наиболее экономичные режимы при работе трубопровода с подключенными нефтебазами.

Технология перекачки ньютоновских жидкостей подчиняется законам классической гидравлики, поэтому решение перечисленных выше вопросов выражается рядом известных уравнений [2, 3, 4].

Задача № 1

На основании заданной производительности перекачки

Определить параметры трубопровода (диаметр,

Задача № 2

Подбор типа и количества насосов,

способа соединения основных и подпорных агрегатов

Насосы для перекачки подбираются по требуемому напору для заданной производительности перекачки, при этом напор насоса рассчитывается по уравнению [2]:

(5.10)

(5.10)

где Z1, Z2 - геодезические отметки начала и конца трубопровода, м;

P2, P1 - давление в конце участка и в начальном резервуаре, соответственно, Па;

hпот - потери напора во всасывающей и нагнетательной линиях, м.

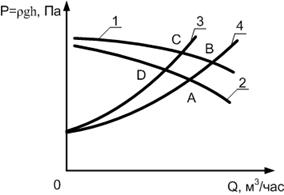

Как правило, для одних и тех же целей можно выбрать по каталогам несколько типов насосов. Поэтому вторым этапом будет проверка выбранного насоса по КПД и потребляемой мощности. С этой целью строится совмещенная характеристика насоса и трубопровода. Характеристика трубопровода строится по тому же уравнению (5.10). В данной ситуации это уравнение называется уравнением напора трубопровода. Для построения характеристики трубопровода необходимо задаться несколькими значениями производи-тельности Q и определить по уравнению (5.10) соответствующие им напоры Н, затем полученные значения нанести на график (рис. 5.3).

Рис. 5.3 – Совмещенная характеристика насоса и трубопровода:

1 – Характеристика насоса 3 – Линия КПД

2 – Характеристика трубопровода 4 – Линия мощности

Характеристика насоса может быть приведена в паспорте завода-изготовителя, при её отсутствии допускается для расчета полого падающих характеристик насосов использовать математическую аппроксимацию в виде уравнения [5]:

H = H0 – aQ – bQ2 (5.11)

где Н0, а, b – справочные величины;

Q – производительность перекачки, м3/час.

Имея паспортные или расчетные Н при разных производительностях перекачки, можно нанести искомую линию на график (рис. 2.3).

На этот же график наносится линия КПД насоса и линия потребляемой мощности. Линия КПД строится по справочным данным [5], если нет заводской характеристики, линия мощности соответствует теоретической мощности, определяемой по уравнению

, кВт (5.12)

, кВт (5.12)

где ρ – плотность потока, кг/м3;

g – ускорение свободного падения, м2/с;

Н – напор насоса, м;

Q – производительность, м3/с.

Точка пересечения линий 1, 2 (т. А) называется рабочей точкой системы насос-трубопровод, и при правильном подборе насоса т. А должна лежать в рабочей зоне насоса. При сравнении насосов выбирается тот, у которого т. А соответствует зоне максимального КПД (т. А на линии КПД) и потребляемая мощность минимальна (т.А′′ на линии мощности).

Так как при трубопроводном транспорте жидкофазных потоков возникает необходимость иметь одновременно высокие напоры и значительные производительности, то на практике широко используется как последовательное, так и параллельно-последовательное соединение насосных агрегатов, и тогда для нахождения рабочей точки системы линия 1 на графике 5.3 должна представлять собой совмещенную характеристику всех работающих агрегатов станции.

Задача № 3

Исследование профиля трубопровода с целью определения

Задача № 4

Задача №5

И порчи качества продукта

Если объём смеси, поступившей на конечный пункт, превышает объём, рассчитанный по уравнению 5.19, то это свидетельствует о дополнительном смесеобразовании. Причины этого явления могут быть различными [9].

1. Дополнительным источником смесеобразования являются остановки перекачки. Остановки опасны в том случае, если контакт жидкостей с разными плотностями располагается по профилю таким образом, что продукт с большей плотностью находится выше продукта с меньшей плотностью. В этом случае дополнительное смешение происходит за счет гравитационных сил, более тяжелый опускается вниз, более легкий поднимается наверх. Этот факт необходимо обязательно учитывать при осуществлении перекачки разносортных нефтепродуктов.

2. При перекачках на короткие расстояния ощутимое влияние на объем образующейся смеси может оказать так называемая первоначальная технологическая смесь.

Эта смесь образуется на головной ЛДПС при смене сорта откачиваемого продукта и при переходе с резервуара, из которого откачивался продукт с плотностью ρ1, на резервуар с продуктом плотностью ρ2, т. е. в момент, когда новый резервуар уже открыт, а ранее откачиваемый ещё не закрыт.

При перекачках на длинные расстояния объем первоначальной смеси практически не влияет на объем смеси, образующийся на всем протяжении трубопровода.

При перекачках на малые расстояния, когда объем смеси, образующейся в трубопроводе, невелик, первоначальная смесь может способствовать увеличению общего объема смеси.

Для оценки влияния начального смесеобразования на общий объём образующейся на заданном участке трубопровода технологической смеси, авторы [10] рекомендуют следующую методику.

- На головной ЛПС по изменению плотности в месте контакта двух нефтепродуктов определяют объём первоначальной смеси, образовавшейся на станции на участке от узла переключения задвижек до подпорного насоса станции.

- По уравнению 5.19

определяют эквивалентную длину Lэкв магистрального трубопровода, на которой происходит образование объёма технологической смеси, равного объему первоначальной смеси.

- По тому же уравнению 5.19 определяют объём технологической смеси, который образуется при движении зоны контакта перекачиваемых нефтепродуктов от ГЛПДС до конечного пункта, принимая

L = Lтр + Lэкв,

где

Lтр – длина участка МТП между станциями, м;

Lэкв – длина МТП, необходимая для образования объёма смеси, равного объёму первоначального смесеобразования, м.

- Рассчитывают по уравнению 5.19 объём смеси без учета Lэкв.

- Сравнивая результаты, полученные при двух значениях длины трубопровода, оценивают влияние первоначального смесеобразования на общий объём технологической смеси, образующейся при перекачке разносортных нефтепродуктов на заданном участке трубопровода.

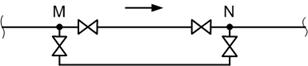

3. Говоря о причинах дополнительного смесеобразования, необходимо выяснить влияние лупингов – параллельных ниток трубопроводов (рис. 5.14).

Рис. 5.14 – Схема подключения лупинга к основному трубопроводу

Параллельные нитки прокладываются и для повышения надежности работы трубопроводов при переходе через препятствия, и для снижения потери напора в действующих и проектируемых трубопроводах.

Несмотря на необходимость лупингов, они могут стать причиной порчи очень больших объемов последовательно перекачиваемых нефтепродуктов.

Предположим, что по обеим ниткам проходит продукт А. В какой-то период времени к точке М (см. рис. 5.14) подходит продукт В и также начинает заполнять обе нитки. Если скорость движения по обеим ниткам одинакова, то лупинг никакого влияния оказывать не будет. Но если, например, скорость в основной нитке больше, чем в резервной, то создается ситуация, когда по основной нитке к точке N подходит следующий продукт В, а резервная нитка всё ещё заполнена продуктом А, который в дальнейшем будет вытесняться в продукт В, уже движущийся по основной нитке за точкой N, что будет приводить к дополнительному смесеобразованию.

4. Причиной образовании дополнительной смеси может быть также неудовлетворительная работа операторов на станциях, если при прохождении через станцию зоны смеси все агрегаты не будут промыты сзади идущим продуктом. При этом может возникнуть ситуация, когда, например, один основной агрегат аварийно остановлен и необходим пуск резервного. Если резервный агрегат не подготовлен и в нём оставлен впереди идущий продукт, то при пуске резервного агрегата весь продукт А попадёт в продукт В, что обязательно проявится при приёме продукта В на конечной станции.

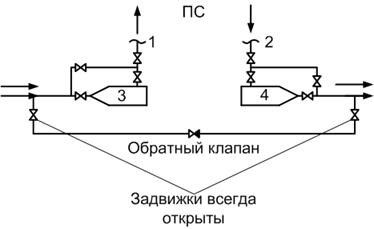

5. Дополнительная смесь может образоваться при аварийных остановках перекачивающих станций. Как известно, линия обратного клапана на МТП всегда открыта, но при обычной перекачке продукт движется через насосную ПС и обратный клапан закрыт (рис. 5.15). Никакого дополнительного смесеобразования не наблюдается.

Рис. 5.15 - Линия обратного клапана для перекачивающих станций:

1 – приём на ПС;

2 – выход в МТП;

3 – камера приёма очистных устройств;

4- камера запуска очистных устройств

При аварийной остановке станции перекачка идет через линию обратного клапана, и станция отключается задвижками 1 и 2. Если в это время подходит следующий продукт, то он движется по линии обратного клапана. При пуске насосов после аварийной остановки продукт А, заполняющий технологические линии станции, попадет в продукт В, двигающийся по основному трубопроводу, здесь объем смеси, который придет на конечный пункт, может быть очень значительным. Кроме того, сама линия обратного клапана может служить источником дополнительного смесеобразования, если она была под одним продуктом, а вытесняется в другой, идущий по основному трубопроводу.

6. Ещё одной причиной изменения качества нефтепродуктов может быть неправильная работа операторов ПС при сборе и откачке в МТП продукта из емкостей утечек агрегатов. Если утечки от агрегатов собираются без разделения продуктов А и В, то в емкостях утечек скапливается смесь, которая при отсутствии резервуарного парка должна периодически откачиваться в МТП. Если смесь откачивается в чистый нефтепродукт, обязательно будет иметь место образование дополнительного объёма смеси, что будет замечено только на конечном пункте, где происходит приём продукта.

Анализируя выше сказанное, можно определить ряд мероприятий, выполнение которых позволит вести перекачку в условиях, обеспечивающих минимальное смесеобразование, и сохранить качество нефтепродуктов.

Такими мероприятиями являются:

1. Осуществлять последовательную перекачку разносортных нефтей и нефтепродуктов с максимально возможными скоростями.

2. Планировать остановки таким образом, чтобы в контакте двух разносортных нефтепродуктов более тяжелый располагался снизу, а более легкий находился в верхней части трубопровода. Если остановки аварийные, длительные, то желательно смесь отсечь задвижками, расположенными как можно ближе к зоне смеси.

3. При последовательной перекачке разносортных нефтепродуктов на малые расстояния добиваться на ГЛПДС максимального сокращения времени, необходимого на переключение задвижек при смене сорта, при необходимости практиковать закладку буферной пробки из смеси между двумя продуктами.

4. При прохождении смеси через ПС необходимо промывать все агрегаты вновь поступившим продуктом. Сбор утечек производить в раздельные емкости. При отсутствии резервуарного парка откачку утечек осуществлять в зону смеси с наиболее подходящей плотностью. Запрещается откачивать утечки этилированного бензина в неэтилированный, утечки бензина в дизельное топливо и наоборот.

5. Лупинги должны быть перекрыты герметично закрывающимися задвижками или открыты таким образом, чтобы скорости потока в обеих нитках были одинаковы.

6. Запрещается контактировать светлые и темные нефтепродукты.

7. Закладку партий производить таким образом, чтобы объем партии и запас качества позволяли осуществлять полное исправление полученной в цикле смеси при её компаундировании с товарными нефтепродуктами.

8. Организовать правильный прием и исправление смеси на конечном пункте.

Схемы приема и исправления смеси на конечных ЛПДС

Или наливных пунктах

Образующаяся при перекачке методом прямого контактирования технологическая смесь не является товарным продуктом и не может быть использована ни как бензин, ни как дизельное топливо, поэтому такая смесь при приеме продуктов на конечном пункте должна быть отделена от товарных продуктов в специально выделенные резервуары, и далее принимается решение либо о её отгрузке на НПЗ для переработки, но по цене сырой нефти, либо о её исправлении.

Первый вариант применяется крайне редко, т.к. он нерентабелен из-за слишком большой разницы в цене.

При использовании второго варианта важнейшим условием является наличие запаса качества у контактирующих нефтепродуктов [10].

Показателями, по которым судят о попадании одного продукта в другой или о попадании смеси в товарные продукты, являются:

- для автобензина – температура конца кипения (tк.к.), которая растет при малейшем попадании смеси или дизельного топлива в бензин;

- для дизельного топлива – температура вспышки (tвсп.) в закрытом тигле, быстро падающая при попадании смеси или автобензина в дизельное топливо.

Поэтому понятие "запас качества" означает:

1) по автобензину – разница фактической tк.к и остатка в колбе и значения этих же величин, регламентируемых ГОСТ на бензин.

2) по дизельному топливу – разница фактической tвсп. и регламентируемой ГОСТ 305.

Эта разница фактических показателей и требований ГОСТ используется для исправления смеси методом компаундирования.

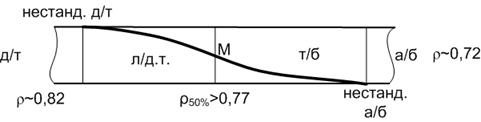

Как видно из кривой распределения концентраций контактирующих продуктов (рис. 5.16), зона смеси неоднородна.

Рис. 5.16 – Кривая распределения концентраций разносортных

нефтепродуктов в зоне контакта

В части смеси, примыкающей к автобензину и до точки М, относительная плотность ориентировочно меняется от 0,72 до 0,77, в другой её части, примыкающей к дизельному топливу, – от 0,77 до 0,82.

Первая часть смеси получила название "тяжелый бензин", вторая –"легкое дизельное топливо", при этом "тяжелый бензин" исправляют за счет запаса качества товарного бензина, "легкое дизельное топливо" – за счет запаса качества товарного дизельного топлива.

Схемы приема смеси на конечных пунктах зависят от объёма смеси, запаса качества и объёма партий контактирующих нефтепродуктов.

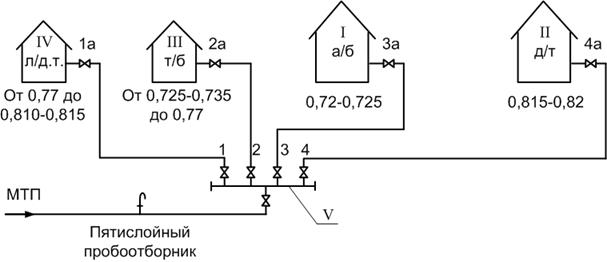

Первый вариант приема смеси показан на рис. 5.17.

Рис. 5.17 – Схема приёма смеси на конечном пункте:

I, II, III, IV – резервуары для приёма автобензина, дизельного топлива,

"тяжелого" бензина, "легкого" дизельного топлива, соответственно;

V – узел переключения задвижек

При подходе смеси по МТП на пятислойном пробоотборнике через каждую минуту отбирают пробы для определения плотности поступающего продукта.

Если станция принимала автобензин, то моментом определяющим подход смеси, является увеличение плотности продукта в отбираемых пробах, если шел прием дизельного топлива, то значение плотности будет снижаться.

В зависимости от значения плотности товарные продукты принимаются в резервуары I и II, "тяжелый бензин" – в резервуар III, "легкое дизельное топливо" – в резервуар IV.

Например, схема приема продуктов, движущихся в последовательности автобензин (ρ=0,72), смесь, дизельное топливо (ρ=0,82), будет выглядеть следующим образом: резервуар I – до плотности 0,725-0,735, затем в резервуар III будет поступать продукт с плотностью от 0,725-0,735 до 0,77, в резервуар IV – с плотностью от 0,77 до 0,810-0,815, затем дизельное топливо с плотностью 0,815-0,82 направляется в резервуар II.

Переключения производятся с помощью задвижек 1. 2. 3. 4 на узле переключений и задвижек 1а, 2а, 3а, 4а – у резервуаров. Таким образом, в данном варианте головные и хвостовые части смеси принимаются в резервуары с товарным нефтепродуктом, ядро смеси делится на "тяжелый бензин" и "легкое дизельное топливо" и принимается в специальные закрепленные за данными продуктами резервуары.

Точные значения плотностей для переключения задаются службой качества на основании расчетов и опыта работы, исходя из наличия товарных продуктов в резервуарах ЛДПС и в МТП, данных о запасе качества последних и, кроме того, учитывается тот факт, что отклонение температуры вспышки и температуры конца кипения от стандартных в продукте, следующем после смеси, имеет место еще в течение нескольких часов после прохождения смеси. Т.е. для нашего примера это означает, что ρ будет равна 0,82, а температура вспышки в последующих пробах, отобранных через каждый час, будет соответственно иметь значения 28 ºС, 35 ºС, 45 ºС, 60 ºС. Таким образом, еще четыре часа после прохождения смеси продукт идет нестандартный. Отсюда следует: если задать плотность для переключения слишком низкой, то весь резервуар II будет нестандартным по температуре вспышки и непригодным к отгрузке другим видом транспорта, если же задать значение плотности слишком близким к значению плотности товарного дизельного топлива, то много смеси попадет в смесевые резервуары, что создаст необходимость дополнительной работы по её исправлению.

Кроме того, задавая моменты переключения резервуаров, необходимо помнить, что при приеме впереди идущего продукта и головной части смеси в товарный резервуар трубопровод от манифольда до резервуара остается под смесью. Поэтому, ведя прием уже следующей партии продукта этого же сорта, желательно оставшуюся смесь вытеснить в товарный резервуар стандартным продуктом с запасом качества, т.к. в противном случае в резервуар может попасть как бы двойная смесь и значительно ухудшить качество товарного продукта в нем, и, следовательно, сорвать сроки отгрузки.

Второй вариант приема смеси относится к коротким трубопроводам типа Сызрань – Ульяновск, Орёл – Курск, когда объем партий товарного продукта, запас по качеству и достаточно малый объем смеси позволяют всю смесь сразу принять в резервуары с товарными продуктами, при этом "тяжелый бензин" принимают в резервуар с товарным бензином, "легкое дизельное топливо" принимают в резервуар с товарным дизельным топливом, в то же время сохраняя температуру конца кипения по бензину и температуру вспышки по дизельному топливу в соответствии с ГОСТ.

Прием смеси по второму варианту позволяет осуществить полное исправление смеси, не прибегая к приему её в смесевые резервуары и не требуя дополнительных затрат.

Приняв смесь в смесевые резервуары, далее необходимо принять меры по исправлению "легкого дизельного топлива" и "тяжелого бензина" вновь поступающими на конечный пункт товарными продуктами, имеющими запас по качеству.

Исправлять смесь можно с помощью предварительных внутрибазовых перекачек "легкого дизельного топлива" и "тяжелого бензина" в пустые или частично заполненные товарные резервуары, производимых таким образом, чтобы после последующего приёма товарных нефтепродуктов "тяжелый бензин" опускался вниз через слой автобензина, а "легкое дизельное топливо" поднималось вверх через слой дизельного топлива, обеспечивая смешение. При плохом смешении необходимо осуществлять циркуляцию продукта в данном резервуаре.

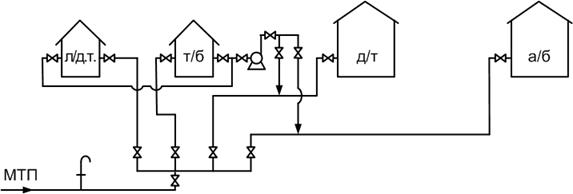

Однако более удобной является специально предусматриваемая в проектах схема подпуска смеси в поток поступающего товарного продукта, которая включает насос подпуска смеси, приемные и откачивающие трубопроводы, как показано на рисунке 5.18.

Рис. 5.18 – Схема исправления технологической смеси методом

компаундирования с товарными нефтепродуктами

в приёмных трубопроводах

Смешение в этом случае происходит в приёмных трубопроводах и дополнительно в резервуарах.

Количество "легкого дизельного топлива" и "тяжелого бензина", которые можно подкачивать в поступающие товарные продукты, можно ориентировочно оценить по предельно допустимым концентрациям дизельного топлива в бензине и наоборот. Предельно допустимая объемная концентрация дизельного топлива в автобензине определяется по уравнению [10]:

, % об. (5.23)

, % об. (5.23)

где [tб] - tк. к. по ГОСТ;

tб - фактическая температура конца кипения поступающего товарного автобензина;

([tб] - tб) - запас качества по автобензину.

Предельно допустимую объемную концентрацию автобензина в дизельном топливе можно определить по уравнению

, % об., (5.24)

, % об., (5.24)

где tд/т - фактическая температура вспышки дизельного топлива;

[tд/т] -. температура вспышки по ГОСТ 305;

(tд/т -[tд/т]) - запас качества по температуре вспышки товарного дизельного топлива.

Зная Vа/б в д/т или Vд/т в а/б и зная объем и запас качества того или иного продукта, принимаемого в резервуары, определяют объем подпускаемой смеси.

Полученные данные должны быть проверены лабораторными анализами, после чего точно устанавливаются значения Vсм для исправления.

Контроль движения технологической смеси по трубопроводу производится диспетчерской службой и службой качества [11].

Диспетчер РУ через каждые 2 часа отмечает на цветном графике место расположения контакта, рассчитывает время его подхода к ПС и контрольным пунктам. Как правило, каждая станция на приеме имеет 2 контрольных пункта (КП), оснащенных приборами ультразвукового контроля плотности (УКП), фиксирующими мгновенные изменения плотности продукта во времени по изменению скорости прохождения ультразвуковой волны через слой продукта. Выносной контрольный пункт (ВКП) устанавливается приблизительно за 8 – 10 км от станции, МКП – на самой станции. На картограммах приборов УКП записывается кривая изменения плотности в зоне смеси, как это показано на рис. 5.19.

Рис. 5.19 – Кривая изменения плотности на картограммах УКП

Данная информация для промежуточных ПС позволяет вовремя переключить емкости утечек, промыть резервные агрегаты сзади идущим продуктом, правильно определить время подкачки продукта из емкостей утечек в МТП при их наполнении, более точно рассчитать время подхода смеси к К.П.

На головных ЛДПС и конечных пунктах дополнительно организуется лабораторный контроль прохождения зоны смеси. По сообщению диспетчера за два часа до расчетного времени подхода смеси начинается отбор с 10-минутным интервалом ходовых проб, в которых определяется плотность нефтепродукта. За 30 мин. до подхода смеси, во время прохождения смеси пробы отбираются через 2 мин. до установления плотности сзади идущего нефтепродукта, с установлением плотности пробы отбираются через 10 мин. в течение одного часа и далее по инструкции – автобензин через каждые 2 часа, дизельное топливо – ежечасно. В отобранных пробах определяется температура вспышки дизельного топлива и фракционный состав бензина.

Это позволяет определить объем основной зоны смеси, объем образовавшегося нестандартного продукта до и после основной зоны смеси и более правильно определить моменты переключения резервуаров на конечном пункте.

Скачки давления при смене сорта нефтепродукта

Расположение характеристик насоса и трубопровода изменяется при изменении плотности и вязкости перекачиваемой жидкости [9], что особенно заметно при последовательной перекачке разносортных нефтепродуктов (рис. 5.20).

Рис. 5.20 - Совмещенные характеристики насоса и трубопровода

в координатах P-Q при перекачке разносортных нефтепродуктов:

1, 2 – характеристики насоса при перекачке дизельного топлива и автобензина;

3, 4 – характеристики трубопровода при перекачке дизельного топлива и автобензина

Как видно из рис. 5.20, рабочая точка А соответствует моменту, когда весь трубопровод и насос заполнены автобензином, точка В соответствует тому моменту, когда весь трубопровод еще заполнен бензином, а на насос уже поступило дизельное топливо. При переходе от т. В к т. С из трубопровода вытесняется автобензин, и весь трубопровод заполнен дизельным топливом, т.е.в т. С система насос-трубопровод работает на дизельном топливе.

Когда вновь осуществляется смена сорта, на насос приходит автобензин, а трубопровод еще заполнен дизельным топливом, то рабочая точка перемещается в т. Д, а переход от т. Д к т. А соответствует вытеснению из трубопровода дизельного топлива и заполнению его автобензином. При этом переходы из т. А а т. В и из т. С в т. Д происходят скачкообразно. Эти явления получили название "скачки давления" при смене сорта продукта.

Из рис. 5.20 следует также, что смена продукта на насосе и последующее замещение одного продукта другим в трубопроводе сопровождается изменением производительности перекачки Q. Её минимальное значение (т.Д) соответствует моменту, когда насос заполнен легким нефтепродуктом с меньшей вязкостью, а трубопровод находится ещё под дизельным топливом, т.е. нефтепродуктом с большей плотностью и большей вязкостью.

Максимальному значению Q отвечает т. В, в которой трубопровод заполнен автобензином – продуктом с низкой плотностью и меньшей вязкостью, а насос уже работает на дизельном топливе, т.е. продукте с большими значениями указанных параметров.

Таким образом, производительность на заданном участке трубопровода повышается, если впереди идущим является продукт с меньшей плотностью и меньшей вязкостью и наоборот, снижается при обратном расположении партий.

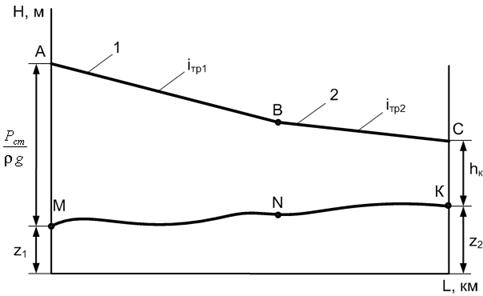

Линия гидравлического уклона в данном случае состоит из двух или более участков с разным значением величины i [2]. Количество участков зависит от числа партий разносортных нефтепродуктов, находящихся в трубопроводе. Качественный характер расположения линии гидравлического уклона при наличии в трубопроводе разносортных нефтепродуктов показаны на рис. 5.21.

Рис. 5.21. Линия гидравлического уклона при последовательной перекачке разносортных нефтепродуктов:

Т. N – место контактирования двух видов продукта;

АВ – линия гидравлического уклона для участка трубопровода, заполненного более тяжелым и более вязким продуктом;

ВС – то же для более легкого продукта с меньшей вязкостью.

Так как место контакта партий (т. N) постоянно перемещается по длине трубопровода, то взаиморасположение участков АВ и ВС на линии гидравлического уклона также переменно в зависимости от местоположения партий и производительности перекачки.

Таким образом, чтобы точно охарактеризовать распределение давления в трубопроводе в каждый заданный момент времени, необходимо линию гидравлического уклона строить именно для данного момента времени и ему соответствующей производительности перекачки.

Обычно гидравлические расчеты на стадии проектирования или в условиях эксплуатации трубопровода при осуществлении перекачки разносортных нефтепродуктов выполняются для более тяжелого продукта с большей вязкостью. "Скачок давления" учитывает диспетчерская служба, которая осуществляет регулирование режимов перекачки и поддерживает работу трубопровода в рабочем режиме.

Задача № 6

С подключенными нефтебазами

Схема работы нефтепродуктопровода с нефтебазами показана на рис. 5.22 [9].

Рис. 5.22 - Схема работы трубопровода с нефтебазами:

Q – расход перекачки;

q1 – расход на нефтебазу;

qk – производительность перекачки на участке ВС;

HA, HB, HC, HN – напоры в точках A, B, C, N;

ZA, ZB, ZC, ZN – геодезические отметки в точках A, B, C, N

Как правило, расчет участка заключается в определении напоров в точках A, B, N трубопровода при известных расходах и известном конечном напоре НС.

Расчет начинают от точки С в такой последовательности:

1. Уравнение баланса напоров для участка ВС:

(HB+ZB) - (HС+ZС) = hпот ВС

Зная производительность на участке ВС, определяем hпот ВС по схеме:

Зная hпот ВС, из уравнения баланса напоров определяют НВ.

2. Уравнение баланса напоров для участка ВN:

(HB+ZB) - (HN+ZN) = hпот ВN

По известной производительности находим hпот ВN по той же схеме:

, где D1 – диаметр отвода, м.

, где D1 – диаметр отвода, м.

Затем из уравнения баланса напоров определяют HN.

3. Уравнение баланса напоров для участка АВ: (HА+ZА) - (HВ+ZВ) = hпот АВ.

Производительность на участке АВ равна сумме величин qкон и q1 .

QА = q1 + qкон

Зная QА, по схеме находим hпот АВ:

Из уравнения баланса напоров вычисляем последнюю неизвестную величину HА:

НА = hпот АВ + (НВ + ZВ) – ZА, м

Повторяя цепочку расчетов для другого значения qкон, можно получить новые значения величин НА и QА, и если их нанести на график с координатами Н, Q, то получим характеристику трубопровода с открытой нефтебазой.

Если на участке будет две нефтебазы, то при выполнении этой схемы расчета получим ряд значений НА и QА при двух открытых нефтебазах, что на графике с координатами Н, Q даст характеристику трубопровода с двумя открытыми нефтебазами.

Чтобы решать вопросы, в какой последовательности наиболее рационально открывать нефтебазы, необходимо построить совмещенные характеристики насосов и трубопровода для разных вариантов работы, нанести линии КПД и потребляемой мощности N работающих насосных агрегатов и по полученным значениям КПД и N решить поставленную задачу.

Рассмотрим это на примере, показанном на рис. 5.23.

Рис. 5.23 Совмещенные характеристики насосов и МТП для схем перекачки:

| 1 – характеристика трубопровода при закрытых нефтебазах; 2 – то же, если открыта одна нефтебаза; 3 – то же, если открыты две нефтебазы; | 4 – характеристика насоса; 5 – линия КПД насоса; 6 – линия мощности насоса |

Как видно, рабочая точка А" лежит в области меньших КПД, чем точка А' (точки B" и B'), потребляемая мощность N растет (точки С" и С'). Поэтому в данном примере наиболее правильно работать, открывая нефтебазы по очереди, но не обе сразу.

РАЗДЕЛ 6. ОСОБЕННОСТИ ОРГАНИЗАЦИИ ПЕРЕКАЧКИ ВЫСОКВЯЗКИХ И ВЫСОКОЗАСТЫВАЮЩИХ НЕФТЕЙ

Тема 6.1

И высокозастывающих нефтей

Известно, что большая группа жидкостей не подчиняеются закону Ньютона для вязкости. Для них  , [Па·сек]

, [Па·сек]

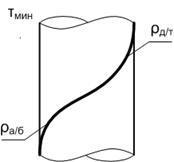

Зависимость сил внутреннего трения от градиента скорости представляется графиком, показанным на рис. 6.1 [4].

Рис. 6.1 – Зависимость касательных напряжений от градиента скорости

для разного типа жидкостей:

1 - ньютоновская жидкость;

2 – бингамовская жидкость;

3, 4 – псевдопластичные, дилатантные жидкости

τ – начальное напряжение сдвига

Только после приложения начального напряжения сдвига бингамовкая жидкость становится подвижной. Движение этих жидкостей начинает подчиняться законам классической гидравлики после достижения точек А, В, С. Нефть может быть любой их этих неподчиняющихся классическим законам жидкостей.

Перевести жидкость в состояние, отвечающее точкам А, В, С, можно несколькими способами. Наибольшее распространение получили следующие из них:

- компаундирование высоко- и низковязких нефтей;

- перекачка с разбавителями;

- перекачка с подогревом.

Первые два способа не меняют состав сооружений и задачи по организации перекачки аналогичны выше рассмотренным. Последний способ предполагает дополнительный нагрев нефти на ГПС и на промежуточных станциях подогрева, располагающихся по длине трубопровода. Поэтому в состав сооружений трубопровода вводится огневой или паровой подогреватель. В первом случае поток нефти нагревается теплом, получающимся от сгорания топлива, во втором – теплом водяного пара. Температура нефти после подогрева 55 – 65 ºС.

При организации процессов перекачки в данном случае решаются задачи, характерные для ньютоновских жидкостей и появляются дополнительные, связанные с особенностями движения нагретых потоков нефти в трубопроводе. Ввод в эксплуатацию и контроль за работой нагревателей осуществляет специально подготовленный персонал. Эти вопросы в данном курсе не рассматриваются.

К дополнительным задачам следует отнести:

1. определение температуры в любой точке трубопровода и температуры, соответствующей смене режима движения жидкости в МТП;

2. определение расстояния между станциями подогрева;

3. определение тепловой мощности подогревателей, расхода топлива, выбор типа нагревателя.

Задача № 1

Задача № 2

Задача № 3

Тема 6.2

Тема 6.3

При перекачке с подогревом

Большую опасность представляют остановки перекачки подогретой нефти, так как при снижении температуры нефти возможны ситуации полной закупорки трубопровода остывшей нефтью. Чтобы этого не допустить, необходимо с помощью тепловых расчетов оценить возможное время остановки, в течение которого температура на расчетном участке достигает критического значения, когда весь участок начинает заполняться твердыми парафинами.

Схема для приближенного расчета может выглядеть следующим образом.

1. По уравнению теплопередачи определяем потери тепла в единицу времени, используя среднюю температуру потока и температуру окружающей среды на момент остановки трубопровода

QT = KF(Tср – Tокр. ср.), кДж/час (6.21)

2. Максимально возможные потери тепла для нефти, находящейся в остановленном трубопроводе, определяем по уравнению

Qk = G(qTср – qTд), кДж, (6.22)

где

К - коэффициент теплопередачи от нефти в окружающую среду,  ;

;

F - поверхность теплообмена, м2;

G - количество нефти в остановленном трубопроводе, кг;

Tср - средняя температура нефти в остановленном трубопроводе на момент остановки, °С;

Tд - минимальная температура, до которой можно допустить охлаждение нефти, зависит от природы нефти, определяется лабораторным путем;

qT ср, qT D – энтальпии нефти при Tср и Tд, кДж/кг;

Для трубопровода поверхность теплообмена равна:

F = πDн∙ L, м2.

Количество нефти в остановленном трубопроводе определяется из геометрического объёма трубопровода:

, м3,

, м3,

где ρ – плотность нефти при температуре на заданном участке трубопровода, кг/м3.

3. Расчет по уравнениям 6.21 и 6.22 желательно вести, задаваясь малыми расстояниями, решая для каждого участка оба уравнения. При этом очень важно правильно определить коэффициент теплопередачи К. Наиболее целесообразно коэффициент К принимать по данным эксплуатации подобных трубопроводов при условиях перекачки, аналогичных заданным. Уравнения для расчета К приведены в литературе [10].

4. После решения уравнений 6.21, 6.22 для каждого участка можно определить время возможного простоя каждого i-того участка трубопровода по уравнению

, час (6.23)

, час (6.23)

Общее время простоя трубопровода будет равно τi min, т.е. минимальному времени простоя i-того участка, на котором достигается значение температуры, равное величине ТД.

Авторы [2] считают, что приближенно безопасное время остановки нефтепровода можно оценить по уравнению )

, (6.24)

, (6.24)

где Н – глубина заложения нефтепровода, м;

;

;

ТН – начальная температура стенки трубы (в момент остановки), °С;

Т – допустимая температура стенки трубы, при которой возможно возобновление перекачки без дополнительных мероприятий, °С;

а – коэффициент тепературопроводности грунта,

,

,

γгр - коэффициент теплопроводности грунта,  ;

;

Сгр – теплоёмкость грунта,  ;

;

ρгр – плотность грунта, кг/м3.

Эти же авторы приводят уравнение для определения давления станции, которое достаточно для преодоления остаточного напряжения сдвига τсд остывшей нефти на участке длиной l:  .

.

τсд, как правило, определяется в лабораторных условиях при изучении характеристик перекачиваемой нефти.

РАЗДЕЛ 7. ВОПРОСЫ ЭКСПЛУАТАЦИИ МНП

Тема 7.1

Состав сооружений МТП.

Тема 7.2

Принципиальная схема НПС

Знание схем соединения насосов, резервуаров, вариантов перекачки дает возможность сформировать технологические схемы станций.

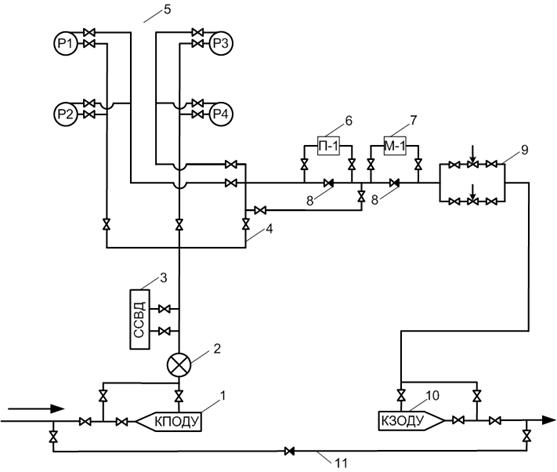

Пример технологической схемы ПС в упрощенном варианте показан на рис. 7.7.

Рис. 7.7 – Технологическая схема перекачивающей станции:

1, 10 - камеры приёма, запуска, очистных и диагностических устройств;

2 - фильтр;

3 - система сглаживания волн давления;

4 - камера переключения задвижек (манифольдная);

5 - резервуарный парк;

6 - подпорный насос;

7 - магистральный насос;

8 - обратный клапан;

9 - регулятор давления;

11 - линия обратного клапана

По данной схеме продукт из МТП через манифольдную 4 может приниматься в резервуарный парк или поступать на приём основного агрегата 7 и далее через регулятор давления 9 снова направляться в МТП. Подпорный агрегат используется в том случае, если откачка идет из резервуарного парка или по режиму требуется подкачка продукта из резервуаров станции. В схеме предусмотрены камеры приема 1 и запуска 10 очистных и диагностических устройств, система ССВД 3 для защиты трубопровода от возможных гидроударов, что, как сказано выше, особенно важно при использовании схемы перекачки "из насоса в насос".

Линия обратного клапана 11 не пропускает высокое давление со стороны нагнетания в сторону низкого давления, обратный клапан 11 при нормальной работе закрыт. В аварийных ситуациях или при плановом отключении станции насосы не работают и перекачка осуществляется по линии обратного клапана. Задвижки на линии обратного клапана всегда открыты.

Часто на технологическую схему ПС наносятся вспомогательные системы обеспечения нормальной работы насосов – это линии разгрузки торцевых уплотнений и линии сбора утечек от торцевых уплотнений магистральных насосов.

Разгрузка предназначена для снижения давления в камерах торцевых уплотнений и их охлаждения, что позволяет повысить срок службы торцевого уплотнения. Схема разгрузки показана на рис. 7.8 [12].

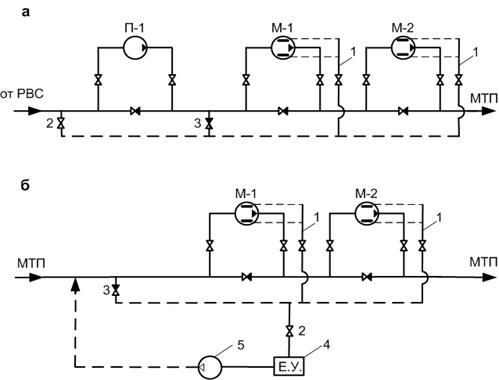

Рис. 7.8 Схемы разгрузки торцевых уплотнений:

а - на головной ЛПДС;

б - на промежуточной ПС;

1 - линия разгрузки;

2 - запорная арматура;

3 - обратный клапан;

4 - ёмкость утечек;

5 - насос откачки утечек

Если на головной станции (схема "а") работает один подпорный и один основной агрегаты, то давление в линии разгрузки составляет 0,1-0,2 МПа, и продукт по линии разгрузки 1 поступает через задвижку 2 на приём подпорного насоса П-1, где давление ниже. Обратный клапан 3 закрыт.

Если задействованы два и более магистральных насоса М-1, М-2 и т.д., то давление в линии разгрузки превышает давление на входе в насос М-1 примерно на 0,2 МПа. Тогда задвижка 2 закрыта, и продукт через обратный клапан 3 поступает на приём насоса М-1.

На промежуточных станциях (схема "б") подпорный агрегат отсутствует и поэтому при работе одного магистрального насоса продукт по линии разгрузки через задвижку 2 поступает в емкость утечек ЕУ и при её наполнении насосом Н5 откачивается на приём магистральных насосов.

Если работают два и более магистральных насоса, то продукт через обратный клапан 3 сразу отводится на приём магистрального насоса. Задвижка 2 закрыта. В то же время следует отметить, что в более совершенных конструкциях применяются торцевые уплотнения, не требующие системы разгрузки.

Система сбора утечек предусматривается для приёма капельных утечек от торцевых уплотнений, а также на случай аварийных ситуаций, когда происходит образование щелей или даже полное раскрытие торцов.

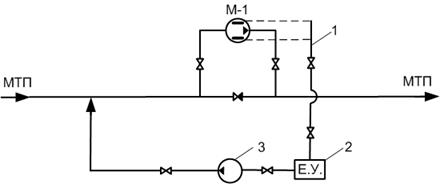

Схема системы сбора утечек показана на рис. 7.9.

Рис. 7.9 Схема системы сбора утечек:

М-1 - насос магистральный;

1 - линия сбора утечек;

2 - емкость утечек;

4 - насос откачки утечек

Как видно из схемы, утечки самотёком поступают в емкость утечек 2 и при её заполнении насосом 3 откачиваются в приёмную линию.

Несколько подробнее необходимо рассмотреть варианты защиты трубопровода от возможных гидроударов, которые возникают при отключении одной из ПС или при работе на закрытую задвижку.

Предотвратить возникновение в МТП с несколькими ПС чрезмерно высокого давления возможно следующими способами [2]:

1) создание волны пониженного давления, идущей навстречу волне повышенного давления;

2) гашение волны повышенного давления в месте её возникновения, уменьшение крутизны фронта такой волны при её движении по трубопроводу.

Система создания волны пониженного давления включает:

1) устройство для формирования сигнала о повышенном давлении, который должен передаваться на предыдущие и последующие ПС;

2) линию связи с ПС;

3) регуляторы давления или устройство для отключения одного или нескольких насосных агрегатов на предыдущей ПС, что создаст волну пониженного давления.

При этом сигнал по линии связи должен придти на предыдущую ПС раньше, чем волна повышенного давления, возникшая от отключенной ПС.

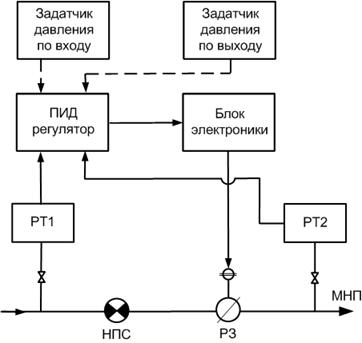

Как видно, чтобы система работала без сбоев, линия связи должна быть помехоустойчивой и высоконадежной. Кроме того, часть трубопровода, по которому движется волна повышенного давления до встречи с волной пониженного давления, является не защищенной от высокого давления. Однако, от этой идеи не отказываются. Автор А. В. Щеголев [13] предлагает централизованную систему автоматического регулирования давления (САР) для МНП Сургут-Полоцк на участке Платина-Пермь. Структура САР показана на рис. 7.10.

На приведенной схеме РТ-1, РТ-2 – чувствительные датчики давления измеряют давление на приёме и выходе станции в контрольных точках.

Заданные или иначе разрешенные давления по входу и выкиду НПС формируются с помощью задатчиков.

Рис. 7.10 Структура САР давления

Рассогласование между Рдействительным и Рзаданным в виде сигнала поступает на блок электроники, усиливается и уже в качестве выходного сигнала поступает на исполнительный механизм (регулирующую заслонку), с помощью которого поддерживается заданное давление.

Структура САР для участка МНП представлена на рис. 7.11.

Рис.7.11 Структура централизованной системы автоматического регулирования давления для участка МНП:

БР – блок-регулирования;

ТМ – системы телемеханики;

РЗ – регулирующая заслонка

Система позволяет наряду с контролем параметров перекачки осуществлять дистанционное задание величины значения регулируемого параметра из РДП как в нормальном, так и в аварийном режимах. При аварийной остановке система централизованного регулирования давления выдаст сигналы на предыдущую станцию на уменьшение давления выхода, на последующую – на увеличение давления входа. Дистанционное изменение значений задатчика на регуляторе давления позволяет осуществить регулирование в тот момент, когда в трубопроводе возникает волна давления, что дает дополнительный запас времени для установления новых значений давления на задатчиках. Таким образом, при аварийных ситуациях с РДП выдается сигнал на другие ПС с целью подготовки регулятора давления к волне низкого или высокого давления.

Для уменьшения отказов в работе САР предусматривается наличие резервных блоков управления и требуется создание специальной централизованной системы контроля состояния узлов САР.

Гашение волны повышенного давления непосредственно у места её возникновения – это тот способ, который в настоящее время нашел наиболее широкое распространение в системе ОАО Транснефть.

Волну давления можно скомпенсировать, если снизить скорость нарастания давления до безопасных пределов, не вызывающих аварийных ситуаций на трубопроводе, что возможно, если расход через остановленную станцию будет снижаться не мгновенно, но за время, соизмеримое с временем пробега ударной волны по участку между насосными станциями.

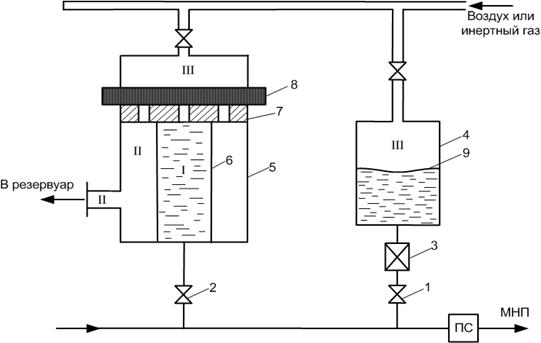

Разработка устройств, которые позволяют снижать скорость нарастания давления, началась в 1960-1970 г.г. Одно из таких устройств разработано в МИНХ и ГП им. Губкина. Основные его узлы показаны на рис. 7.12 [2].

Принцип действия устройства для гашения волны давления с плоской мембраной заключается в следующем. Полость I и нижняя часть сосуда 4 соединены с МТП и давление здесь равно давлению на приёме ПС. Давление в полости III равно давлению в полости I и создается сжатым воздухом или инертным газом. Если в трубопроводе происходит какое-то изменение давления, то скорость его изменения в стакане 6 несколько превышает скорость его изменения в сосуде 4 под разделительной мембраной 9 и в полости III. Это связано с тем, что на линии, соединяющей сосуд 4 с приёмом станции, установлен дроссель 3, степень открытия которого в значительной мере определяет скорость нарастания давления под мембраной 9 и в полости III.

Рис. 7.12 Схема устройства МИНХ и ГП

для гашения волны давления с плоской мембраной:

1, 2 - вентили;

3 - дроссель;

4 - разделительный сосуд;

5 - устройство для гашения волны давления с плоской мембраной;

6 - стакан;

7 - перфорированная пластина;

8 - плоская мембрана;

9 - разделительная мембрана;

I - входная полость;

II - выходная полость;

III - полость, заполняемая воздухом или инертным газом

Когда давление в МТП, поддерживаемое регуляторами давления, изменяется незначительно, то усилия, действующие на мембрану 8 со стороны полости I и III уравновешиваются и устройство сброса давления не срабатывает.

Если давление в МТП внезапно нарастает до значительных величин, то также нарастает давление в полости I и в полости III, но с разной скоростью. Указанное различие зависит от степени открытия дросселя 3 и эластичности мембраны 8.

Так как противодавление в полости III не позволяет мембране 8 открываться мгновенно, от её открытие будет происходить с какой-то определенной скоростью, следовательно, и сброс продукта из полости I через отверстия в пластине 7 будет происходить не мгновенно, но в течение заданного времени. Время сброса должно быть соизмеримо с временем прохождения волны давления между станциями. При этом волна давления распространяется с небольшой крутизной фронта, и на предыдущей и остальных станциях успевает сработать система регулирования давления.

Изменение крутизны фронта волны давления можно проиллюстрировать на рис. 7.13:

Рис. 7.13 Изменение крутизны фронта волны давления при работе ССВД:

а – давление фронта волны без ССВД;

б – тоже, с использованием ССВД;

1 – датчик давления;

2 – блок регулирования давления

Как видно из рис. 7.13, в случае варианта "а" высокое давление подходит к датчику давления почти мгновенно и сигнал сразу поступает на систему защиты по предельному давлению, происходит аварийная остановка агрегата по максимальному для предыдущей ПС и по минимальному для последующей ПС давлению.

В случае варианта "б" волна давления подходит к датчику с определенной скоростью, которая обеспечивает возможность работы регулятора давления.

Вместо устройств МИНХ и ГП можно использовать клапаны "Флекс-Фло" итальянского производства. Схема установки ССВД регламентируется документом [25] и приведена в приложении В. Схема использует клапан "Флекс-Фло" и получила наиболее широкое распространение в системе МНП.

Каждый из рассмотренных методов защиты трубопровода от гидроударов имеет свои недостатки и свои преимущества.

Недостатки первого способа:

- очень высокие требования к надежности линии связи и системам телемеханики;

- часть трубопровода, которая находится в зоне действия волны высокого давления до встречи с волной низкого давления, не защищена от действия высокого давления.

Преимущества первого способа:

- простота схемы;

- высокая скорость передачи сигналов;

- постоянный контроль давления как на ПС, так и на уровне РДП или ЦДП.

Недостатки второго способа – громоздкость, трудность подбора степени открытия дросселя, система реагирует не только на волну давления от гидроудара, но и на менее значительные волны (переключение резервуаров, насосных агрегатов и др.).

Преимущества второго способа – надежность системы, простота обслуживания.

Развитие первого направления связано с совершенствованием систем автоматики и телемеханики, второго – с совершенствованием клапанных устройств, позволяющих регулировать крутизну и скорость распространения волны давления в трубопроводе.

Тема 7.3

Пуск трубопровода

Команда на пуск трубопровода

Подготовка к пуску, пуск насосных станций и МТП производится по распоряжению диспетчера ЦУ, которое отдается диспетчеру РУ в виде телефонограмм или телетайпограмм, где указано время пуска, количество перекачиваемого продукта, режим работы станций, направление перекачки, необходимость отпуска продукта на промежуточные нефтебазы, количество отпускаемого продукта. Далее задание поступает по цепочке: ДРУ – оператор ПС – оператор АО МТП на нефтебазах.

Подготовка к пуску

Получив распоряжение диспетчера, персонал станции начинает подготовку своих участков:

- машинист готовит насосное оборудование (визуальный осмотр, проверка маслосистемы, подготовка емкости утечек);

- служба КИП отвечает за готовность контрольно-измерительных приборов и автоматики;

- электрики отвечают за работу двигателей и электросетей;

- операторы готовят технологическую схему.

а). Головная станция

На головной станции открытием запорной арматуры готовится цепочка, показанная на рис. 7.14.

Рис. 7.14 – Схема откачки продукта из резервуаров головной станции:

1 – узел переключения задвижек;

2 – фильтр;

3 – пятислойный пробоотборник;

4 – подпорный насос;

5 – узел учета;

6 – основные насосные агрегаты;

7 – узел регуляторов давления (РД);

8 – байпасная линия;

9 – камера запуска очистных и диагностических устройств

Продукт из резервуара проходит узел переключения задвижек 1, фильтр 2, подпорные и основные насосы и далее через РД 7 – в МТП. При неработающем РД продукт направляется по байпасной линии 8. На подпорных и основных насосах приёмные задвижки открыты, выкидные задвижки могут находиться как в открытом, так и в закрытом состоянии.

Если станция оборудована узлом учета, он обычно устанавливается после подпорного насоса. Движение продукта через камеру запуска очистных и диагностических устройств имеет место в том случае, если их запуск запланирован на данном участке трубопровода, в других случаях камера отключена. При переходе в процессе откачки с одного резервуара на другой необходимо сначала открыть резервуар, подготовленный к откачке, убедиться, что уровень продукта в нем убывает, затем закрыть первый резервуар.

б). Промежуточные ПС

Аналогично выше сказанному открытием задвижек собирается технологическая схема, как показано на рис. 7.15.

Рис. 7.15 – Схема перекачки продукта через промежуточную ПС:

1 – камеры приёма-запуска очистных устройств;

2 – фильтр;

3 – система сглаживания волн давления;

4 – узел учета;

5 – магистральные насосы;

6 – регулятор давления;

7 – байпасная линия;

8 – линия обратного клапана

Продукт проходит последовательно через фильтр 2, узел учета 4, если он установлен на ПС, магистральные насосы, РД6 и далее МТП.

Система ССВД срабатывает при наличии волны повышенного давления. При нормальной работе линия обратного клапана 8 защищает приёмные коммуникации от высокого давления в линии нагнетания.

Обратный клапан закрыт. При отключении станции перекачку осуществляют мимо ПС также по линии обратного клапана, обратный клапан открывается давлением потока. Задвижки на линии обратного клапана всегда открыты.

При пуске приёмные задвижки магистральных насосов открыты, выкидные могут находиться как в закрытом, так и в открытом состоянии. Линия 7, камеры приёма-запуска 1 работают аналогично схеме рис. 7.14.

в). Конечный пункт

На конечном пункте оператор открытием задвижек собирает технологическую цепочку, показанную на рис. 7.16.

Рис. 7.16 – Схема приёма продукта в резервуарах конечного пункта:

1 – камера приёма очистных и диагностических устройств;

2 – пятислойный пробоотборник;

3 – фильтр;

4 – узел учета;

5 – резервуарный парк

Сборка схемы начинается от резервуара, последней открывается приёмная задвижка на МТП. При переходе в процессе приёма нефтепродукта с одного резервуара на другой необходимо сначала открыть пустой резервуар, убедиться в поступлении в него продукта, затем закрыть заполненный.

Работа станций в режиме одного агрегата

Операторы станций сообщают ДРУ о готовности к пуску. ДРУ проверяет по номерам задвижек правильность собранных схем и сообщение о готовности направляется ДЦУ.

ДЦУ, проверив основные моменты готовности (открытие задвижек на трассе, приемных и выкидных задвижек на ЛДПС и ПС, номера резервуаров, номера агрегатов), дает разрешение на пуск, которое идет по той же цепочке – ДРУ, оператор станции.

Пуск возможен на закрытую, открытую и открывающуюся выкидную задвижку агрегатов [14]. Приёмная задвижка в любом варианте открыта. Как правило, вначале пускается агрегат последней по ходу движения продукта ступени, но в зависимости от условий работы допускается любая последовательность.

Вариант пуска определяется диспетчером. Пуск на открытую и открывающуюся задвижку требует большего внимания от обслуживающего персонала, так как возможен разрыв потока из-за падения давления на входе в насос ниже разрешенного, в результате может сработать защита и насос остановится по минимальному давлению.

Задача персонала контролировать заполнение системы продуктом и не допускать подобных ситуаций или, если такая ситуация возникла, остановить насос до срабатывания защиты и подготовить условия к новому пуску.

В зависимости от ситуации пуск агрегатов осуществляют в кнопочном или дистанционном режимах. В первом случае пуск осуществляет оператор станции нажатием кнопки "ПУСК" на пульте оператора, во втором случае с диспетчерского пульта диспетчером районного или центрального диспетчерских пунктов.

Управление режимом перекачки производится либо оператором станции по согласованию с диспетчером прикрытием или открытием выкидных задвижек насосов, либо в автоматическом режиме – регуляторами давления с автоматическим открытием или закрытием исполнительного механизма регулятора.

В дальнейшем рассматривается пуск в "кнопочном" режиме на закрытую задвижку.

а). Головная ЛПДС

При пуске персонал станции действует в последовательности:

- за 15 мин. до пуска включается вентиляция в насосной и подача воздуха к электродвигателям;

- включаются системы охлаждения и смазки подшипников, уплотнений насосов и двигателей;

- с пульта управления оператор осуществляет пуск подпорного насоса включением электродвигателя, выкидная задвижка насоса в это время закрыта;

- когда выкидной манометр подпорного насоса будет показывать давление, указанное в технологической карте (4-6 ат), открывается выкидная задвижка и насос выводится на режим;

- затем включается электродвигатель магистрального насоса

II ступени, выкидная задвижка закрыта, происходит быстрый рост давления в насосе;

- при подъеме давления в насосе до разрешенного по технологической карте открывается выкидная задвижка агрегата II ступени и плавно набирается давление на участке МТП до следующей станции, однако время набора давления должно быть не более 30 мин.

Производя пуск и набор давления на участке, оператор (диспетчер) должен постоянно контролировать давление на приеме агрегата II ступени, чтобы оно не снизилось ниже Рmin, разрешенного технологической картой (что позволяет избегать кавитации), и следить за расходом.

Если давление на приёме снижается, то с пульта управления прикрывается выкидная задвижка агрегата, поднимая давление на приёме до регламентированных значений.

При автоматическом управлении указанные задачи выполняет регулятор давления со своим исполнительным механизмом. Задвижки в этом случае использовать в качестве регулирующего органа запрещается.

б). Промежуточная ПС

Все системы подготовлены. После набора давления на участке головная ЛДПС – промежуточная ПС до давления на приеме ПС 1,2-1,5 МПа оператор ПС с пульта управления включает электродвигатель агрегата II ступени, при этом приёмная задвижка открыта, выкидная закрыта.

После включения двигателя и набора давления на выкидном манометре агрегата II ступени до разрешенного давления открывается задвижка на выкиде насоса и контролируется давление на приеме, которое не должно снижаться ниже Рmin, разрешенного технологической картой.

Давление на выкиде плавно поднимается до Рвыкида, разрешенного технологической картой, и так же плавно идет набор давления на участке ПС – конечный пункт.

Оператор следит за давлением на приеме и расходом.

Давление на головной ЛДПС и на ПС регулируется либо автоматически с помощью регуляторов давления, либо оператором выкидной задвижкой агрегата. Если давление на приеме падает, необходимо прикрыть выкид и передать часть давления на прием, производительность несколько снизится.

Итак, трубопровод введен в работу в режиме одного агрегата, операторы следят за расходом и давлением на приеме и на выкиде насосных агрегатов, диспетчер контролирует баланс перекачки и режимы на всех станциях.

Работа станций в режиме двух и более агрегатов.

При необходимости увеличения производительности в той же последовательности дается команда на вывод трубопровода в работу в режиме двух агрегатов. Задача товарной службы – пуск агрегата I ступени на всех ПС, поддержание трубопровода в рабочем режиме.

Все системы подготовлены. Оператор головной ПС включает с пульта управления двигатель агрегата I ступени при закрытой выкидной задвижке, задвижка на приёме агрегата открыта. Давление на насосе быстро растет и при достижении давления, указанного в технологической карте, открывается выкидная задвижка агрегата I ступени, и так же плавно растет давление на приеме и выкиде агрегата II ступени.

При пуске агрегата I ступени постоянно контролируется давление на входе этого агрегата, которое не должно снижаться ниже Рmin, по технологической карте, производительность перекачки и давление на выкиде агрегата II ступени, которое не должно превышать Рmax, указанного в технологической карте.

Аналогично выше сказанному регулирование давления может осуществляться задвижкой на выкиде агрегата I ступени или автоматически с помощью регуляторов давления.

Во время набора давления агрегатом II ступени головной ЛПДС растет давление и на участке трубопровода до следующей промежуточной ПС. При достижении давления на приёме ПС 1,2-1,5 МПа в "кнопочном" режиме с пульта управления включается электродвигатель агрегата I ступени данной ПС.

Давление агрегата I ступени быстро нарастает до разрешенного, открывается выкидная задвижка и начинает расти давление на приёме и выкиде агрегата II ступени, осуществляется постоянный контроль давления входа в агрегат I ступени и давления выкида агрегата II ступени, которые должны удовлетворять условиям:

Рвх > Pmin по технологической карте;

Рвых < Pmax по технологической карте.

При необходимости пуск следующих агрегатов и регулирование давления при этом осуществляются аналогично вышесказанному.

После установления давления и расхода на всех станциях считается, что трубопровод выведен в работу в заданном режиме.

Промежуточные станции, имеющие резервуарные парки, могут быть включены в работу одновременно с головной ЛПДС, с опережением или с отставанием, в зависимости от ситуации.

Если НПС запускается с опережением или одновременно с головной, то работают подпорные и основные насосы и продукт сначала забирается из резервуаров станции, а при достижении входного давления, равного давлению на выкиде подпорных агрегатов, последние отключаются и станция начинает работать по схеме "из насоса в насос".

Остановка одного насосного агрегата

Или насосной станции

Остановка отдельного насосного агрегата или полностью трубопровода осуществляется по распоряжению диспетчера ЦУ, передаваемого по цепочке, показанной выше.

а) Головная ЛДПС

Трубопровод работает в режиме 2 агрегатов. Если головной ЛДПС дано задание на остановку одного агрегата, то действия оператора или диспетчера РУ будут:

- выключается электродвигатель агрегата I ступени (нажатием на пульте кнопки "стоп" для данного двигателя), закрываются приемная и выкидная задвижки агрегата, полностью открывается выкид работающего агрегата (II ступени);

- последующая ПС следит за давлением на приеме и удерживает его на давлении, близком к Рmin, разрешенному технологической картой. Давление поддерживается либо регулятором давления, либо с пульта управления прикрывается задвижка между ступенями, поддерживая входное давление;

- если задвижка прикрывается почти полностью, т.е. давления на оба агрегата для промежуточной станции не хватает, то на ПС при отсутствии резервуарного парка также останавливают агрегат I ступени, после чего входное давление регулируют задвижкой на выкиде насоса II ступени или с помощью регулятора давления;

- если ПС имеет резервуарный парк, то при нехватке давления организуется подкачка подпорным насосом продукта той же марки из резервуаров ПС на прием основных агрегатов, повышая давление на приеме и, тем самым, на выкиде основных насосов.

б) Промежуточная перекачивающая станция

Если дано задание на остановку одного агрегата на промежуточной ПС, то действия персонала станции и диспетчера РУ будут:

- нажатием кнопки "стоп" на пульте управления выключается электродвигатель агрегата I ступени, закрывается приемная и выкидная задвижки агрегата, полностью открывается задвижка на выкиде агрегата II ступени;

- постоянно осуществляется контроль давления выкида предыдущей станции, так как оно начинает расти и может превысить значение, разрешенное технологической картой. Для поддержания давления на заданном уровне либо прикрывается задвижка между агрегатами, либо работает РД, а при необходимости один из агрегатов останавливается;

- последующая ПС следит за давлением на приёме, которое снижается и может быть меньше допускаемого Рmin. Для поддержания давления на входе данной ПС производятся те же действия, что и на предыдущей ПС. Если последующая ПС имеет резервуарный парк, то организуется подкачка из резервуаров станции.

Качественный характер изменения давления в трубопроводе при отключении одного или всех работающих агрегатов на одной из перекачивающих станций можно показать на графике [2] в координатах H-L, строя линии гидравлического уклона участков трубопровода между перекачивающими станциями (рис. 7.17).

Рис. 7.17 – Возможное расположение линий гидравлического уклона на участках МТП при отключении агрегатов на ПС 1 при отсутствии регулирования давления:

Линии 1 – работа станций в режиме двух агрегатов

Линии 2 – на ПС1 остановлен один агрегат

Линии 3 – ПС1 выведена из работы МТП

Из графика следует, что при отключении одного или всех агрегатов на какой либо ПС давление на выкиде предыдущей ПС растет, на входе последующих – падает.

Для поддержания трубопровода в рабочем режиме регулирование давления для всех станций одинаково – дросселирование давления на выкиде насосных агрегатов или отключение одного или нескольких работающих агрегатов [3]. При этом давление на выкиде станций будет снижаться, на приёме расти, производительность перекачки снижается.

Если остановка станции плановая, то товарная служба обеспечивает нормальный переход на новый режим, если аварийная и сопровождается волной давления от гидроудара, то должна работать система сглаживания волн давления, о которой сказано выше.

Остановка трубопровода

Если дано задание на остановку трубопровода, то производятся следующие операции:

- первой останавливают головную ЛПДС; в "кнопочном" режиме выключается электродвигатель I ступени, закрываются на агрегате I ступени приемная и выкидная задвижки; затем выключает электродвигатель агрегата II ступени и закрываются приемная и выкидная задвижки (выкидная закрывается после приемной, чтобы оставить насос под жидкостью); отключаются все вспомогательные системы (система смазки, охлаждения, КИП);

- почти сразу начинает падать давление на промежуточных ПС и когда оно становится равным Рmin, агрегаты останавливаются, закрываются агрегатные задвижки, задвижки на приеме и выкиде насосной, на приеме и выкиде станций; линии обратного клапана на всех ПС открыты. Затем закрываются задвижки на технологических линиях станции;

- если на станции работают четыре магистральных насоса в параллельно-последовательном соединении, то сначала останавливают два агрегата в одном коллекторе (1, 2), потом два в другом (3, 4), или сначала по одному в каждом коллекторе (1, 3), потом по второму (2, 4), производятся сообщения ДРУ, затем ДЦУ о времени остановки МТП, передаются ДРУ номера закрытых задвижек.

Тема7.4

Структура и задачи товарной службы и службы качества

Ответственность за сохранность продукта по качеству и количеству возлагается на службу качества и товарную службу, структуры которых показаны на рис. 7.18 и 7.19.

Структуры служб рассмотрены на примере МНПП, так как в этом случае круг их деятельности несколько шире, чем на магистральных нефтепроводах

[14, 15].

Организационная структура и задачи товаротранспортной службы

В систему АО МНПП входят Центральное управление (ЦУ) и сеть районных управлений (РУ) (дочерних предприятий), подчиненных ЦУ. В свою очередь, ЦУ в своей деятельности подчиняется вышестоящей организации, объединяющей несколько таких АО.

Каждое РУ объединяет в своем составе несколько перекачивающих станций, линейная часть каждого РУ имеет отводы на нефтебазы тех областей, по которым проходит трубопровод.

В сокращенном виде организационная структура представлена на рис. 7.18.

Рис. 7.18 – Организационная структура товаротранспортной службы:

– основные связи – основные связи

– вспомогательные связи

ТТО – товаро-транспортный отдел;

ЦУ – центральное управление; – вспомогательные связи

ТТО – товаро-транспортный отдел;

ЦУ – центральное управление;

| РУ – районное управление; НПЗ – нефтеперерабатывающий завод; ЛПДС, ПС – головные и промежуточные станции Н. П. – наливной пункт |

Ремонтная служба подчиняется службе эксплуатации МТП, но постоянно находится на связи с диспетчером районного управления (ДРУ) и сообщает о своих действиях и перемещениях.

Задачи диспетчера центрального управления (ДЦУ) можно в общем виде сформулировать следующим образом – координация действий диспетчеров РУ, выдача заданий и контроль процесса перекачки, направленный на выполнение плановых заданий по приему, транспорту, отгрузке, хранению нефтей и нефтепродуктов, контроль над всеми подразделениями МТП.

Главные исполнительные документы ДЦУ:

а) журналы по выдаче заданий ДРУ и по приему обратных сообщений;

б) оперативный журнал диспетчера с 2-часовыми данными по всем осуществляемым работам (прием, откачка, налив, отпуск на нефтебазы, контроль движения зоны смеси, пуски, остановки насосных агрегатов, аварийные ситуации, неполадки в работе оборудования, баланс перекачки за каждые 2 часа и за всю смену);

в) журнал по пропуску очистных устройств и дефектоскопов;

г) журнал аварийных работ;

д) оперативные сводки по данным работы всей системы, по количеству принятого, перекачанного, отгруженного продукта, по количеству остатков на каждой станции на 6 и 18 часов местного времени;

е) цветные графики движения продуктов.

Задачи диспетчера РУ или дочернего предприятия (ДП) заключаются в том, что он координирует и контролирует действия операторов ПС, выдает задания оператору по перекачке, осуществляет контроль и учет за процессом перекачки, приемом, отгрузкой и сдачей нефтепродуктов по своему участку, рассчитывает баланс перекачки по своему участку, регулирует работу ПС, поддерживая трубопровод в рабочем режиме, ведет цветной график, определяет время открытия и закрытия нефтебаз, составляет оперативные сводки на 6 и 18 часов для передачи ДЦУ, фиксирует время движения очистных устройств, дефектоскопов на основании данных, поступающих с трассы.

Исполнительные документы по своему участку те же, что и у ДЦУ, дополнительными являются записи, отражающие нумерацию задвижек при сборке технологических схем на ЛДПС, ПС, нефтебазах, наливных пунктах, при пуске и остановках трубопровода, а также состояние запорной арматуры на линейной части МТП.

Оператор ПС подчиняется диспетчеру РУ и выполняет функции:

- ведет учет принимаемого, откачиваемого и отгружаемого или сдаваемого по отводам нефтепродукта;

- подготавливает технологические схемы станций;

- проверяет сборку технологических схем на нефтебазах;

- по заданию диспетчера поддерживает рабочий режим работы агрегатов, выдает распоряжения машинистам по времени включения или отключения агрегатов, контролирует работу операторов по нефтебазам.

Исполнительный документ оператора – оперативный журнал, куда заносятся все данные по работе станции и отводов.

Оператор МНПП на нефтебазах выполняет следующие функции:

- несет ответственность за своевременное открытие и закрытие отвода;

- контролирует давление на манометре на узле приёма;

- пломбирует и снимает пломбы на узле приема на нефтебазу;

- участвует в сборе технологической схемы для приема продукта;

- проверяет паспорт на остаток и дренаж резервуаров, подготавливаемых для приема;

- совместно с оператором нефтебазы следит за поступлением продукта;

- производит учет поступившего продукта с оформлением приемо-сдаточного акта;

- закрывает отвод после окончания приема (сначала нулевой км отвода, затем задвижки на узле приема, затем задвижки у резервуара);

- закрывает и пломбирует замок ограждения узла приема, ключ сдается на хранение вахтеру нефтебазы под роспись.

Наиболее часто в оперативной работе используется следующая нормативная документация:

- технологические схемы станций и нефтебаз, которые должны отражать фактическую связь технологических линий, запорной арматуры, резервуаров, эстакад с насосным оборудованием и МТП и позволяют оперативному персоналу правильно ориентироваться при технологических переключениях;

- технологические карты эксплуатации резервуаров, дающие возможность безаварийной работы, включая данные о min и max допустимых уровнях продукта в резервуаре, определяет max скорость заполнения и опорожнения резервуаров в соответствии с установленной дыхательной арматурой;

- градуировочные таблицы на резервуар и цистерны, позволяющие вести количественный учет поступающих, откачанных и отгружаемых продуктов, утвержденные главным инженером и органами Госстандарта;

- технологические карты эксплуатации МТП и насосного оборудования, которые определяют производительность и рабочее давление на выкиде насосов и станции при разном числе одновременно работающих агрегатов, определяют min и max давления, при котором происходит автоматическое отключение агрегатов, что позволяет избежать аварий на трубопроводе и явлений кавитации в насосах;

- общие правила по технической эксплуатации МТП;

- инструкции по аварийным ситуациям;

- инструкции по технике безопасности и пожарной безопасности на предприятиях МТП.

Тема 7.5

Повреждение резервуара

Если пришло сообщение о повреждении стенок, днища резервуара, товарная служба должна откачать продукт из этого резервуара в другой или в МТП и сдать резервуар под ремонт. Откачка категорически запрещается, если имеет место загорание паров над дыхательной арматурой резервуара.

Если появилась течь в приемо-раздаточном патрубке или в запорной арматуре, то закрывается хлопуша (если она до этого не была закрыта) или другое запорное устройство, и организуется откачка передвижными насосными агрегатами.

Если повреждение резервуара сопровождается значительным выходом продукта внутрь обвалования, то ДРУ дает команду о проверке закрытия хлопуш на линии промышленно-ливневой канализации, предохраняя её от попадания нефтепродукта. Одновременно проверяется поступление продукта в промканализацию станции и ловушечное хозяйство. При переполнении ловушек необходимо организовать откачку нефтепродукта в емкость утечек или другие накопительные емкости.

Потери продукта через свищевое отверстие в стенке или днище резервуара определяют по уравнению

(7.3)

(7.3)

где

µ - коэффициент расхода, принимаемый равным 0,6 – 0,62;

f0 – площадь сечения отверстия, м2;

Н – напор в точке истечения.

Вывод уравнения 7.3 показан в приложении Г.

Повреждения в насосной

Если аварийная ситуация возникает в насосной, то возможны следующие ситуации.

а) Аварийная остановка насосных агрегатов.

Обслуживающий персонал ПС аварийно останавливает агрегат или насосную в случаях:

- возникновения стука в агрегате, повышенной вибрации;

- выхода продукта из трубопроводов, соединяющих резервуар или другое оборудование с работающим насосом;

- перегрева и выхода дыма из подшипников и уплотнений насоса;

- повышенной загазованности в насосной;

- пожара в насосной;

- при угрозе обслуживающему персоналу;

- при авариях на линейной части МТП.

Остановка осуществляется отключением электродвигателей насосных агрегатов от сети с пульта управления в операторной станции или диспетчерского пункта, или непосредственно в насосной, затем закрываются агрегатные задвижки на приеме и выкиде насосов.

Аварийное отключение агрегатов может произойти автоматически при срабатывании защит или при отключении электроэнергии.

Защиты могут быть по минимальному давлению на приеме, по максимальному давлению на выкиде, по температуре подшипников насоса и электродвигателя, по температуре корпуса насоса и двигателя, по температуре масла в маслосистеме, по вибрации, по утечкам.

Об аварийной остановке оператор немедленно сообщает по селекторной связи ДРУ и на предыдущую и последующую станции.

При отсутствии разгерметизации трубопровода ДРУ и операторы станций (или регуляторы давления) удерживают весь трубопровод в работе, регулируя давление на приеме и выкиде насосов, при необходимости переводят трубопровод на режим работы с меньшим количеством агрегатов

ДРУ дает распоряжение о выяснении причин остановки агрегата и подготовке к пуску резервного агрегата. При этом нежелательно осуществлять пуск резервного агрегата, не выяснив причины остановки первоначально подготовленного агрегата. Нарушения этого правила допускается только при каких-то экстренных обстоятельствах, определяющихся условиями работы МТП.

После пуска резервного агрегата, который осуществляется так же, как сказано выше, весь трубопровод выводится на максимальный режим.

б) Аварийная остановка насосной станции.

Если имеет место большой выход продукта в насосной, то ДРУ отдает распоряжение о немедленной остановке станции и насосная отсекается задвижками от резервуарного парка и МТП.

Выход нефтепродукта в насосной грозит его поступлением в электрозал или контактом с электросетью, поэтому ДРУ дает команду на отключение электроэнергии и вызывает к насосной пожарную службу. При этом операторы предыдущей и последующей станций, ДРУ (или регуляторы давления) удерживают трубопровод в работе, регулируя давление приема и выкида на предыдущей и последующей станциях.

Разгерметизация линейной части МТП

Если имеется свищевое отверстие в стенке трубопровода, то ликвидация утечки возможна как с остановкой, так и без остановки перекачки в зависимости от ситуации. Потери продукта при этом рассчитывают по уравнению 7.3.

Если повреждена линейная часть на выкиде одной из ПС, то перекачка может быть остановлена аварийно в следующих случаях:

- резкое падение давления на выкиде станции, которое сопровождается ростом расхода и увеличением силы тока в сети двигателя, а также резким падением давления на приеме следующей ПС. Давление на приеме этой же станции и на выкиде предыдущей падает или остается без изменений в зависимости от характера аварии. Это значительный порыв трубопровода. ДЦУ, ДРУ дают команды о немедленной остановке трубопровода;

- падение давления на выкиде станции более 0,1 МПа, это падение держится в последующий период, расход увеличивается на 20-50 м3/час или имеет место небаланс перекачки, на последующей станции давление медленно снижается. Это или повреждение или хищение;

- сообщение о выходе продукта от ремонтных бригад или посторонних лиц, когда приборы его не регистрируют.

Последние два случая не очень ясны, поэтому диспетчер РУ, ДЦУ могут привлекать службу эксплуатации, руководство управления для решения вопроса о немедленной остановке или эта остановка будет произведена после осмотра трассы ремонтными службами.

Дополнительно к вышесказанному анализируются данные по давлению и расходу на других станциях.

Если авария произошла на приеме станции, то имеют место следующие изменения:

- давление на приеме (по манометру) падает;

- расход на приеме падает (по расходомеру);

- нагрузка на электродвигатель, то есть сила тока в цепи электродвигателя, уменьшается (по амперметрам);

- на предыдущей станции давление на выкиде снижается (по манометру);

- на предыдущей станции увеличивается расход;

- нагрузка на электродвигатель на предыдущей станции растет.

После остановки диспетчер РУ дает команды о выезде ремонтной службы на трассу для обнаружения места аварии, ставит в известность ДЦУ и администрацию управления. После обнаружения места аварии, о чем сообщает высланная заранее бригада, вопросами ремонта начинает заниматься служба эксплуатации.

До уточнения места аварии задвижки на МТП, на конечной станции остаются открытыми для схода продукта.

Если после уточнения места аварии становится ясно, что сход нефтепродукта в емкости ближайших ЛПДС, нефтебаз невозможен по профилю, то диспетчер дает команду ремонтной службе ещё до приезда основных бригад перекрыть ближайшие к месту разрыва линейные задвижки.

Кроме естественного схода нефтепродукта может использоваться вариант, когда продукт из поврежденного трубопровода откачивается подпорным или основными насосами ближайшей станции или нефтебазы в резервуары этой станции или нефтебазы.

Количество продукта, которое может выйти из трубопровода на рельеф после остановки перекачки, ориентировочно оценивается по профилю трубопровода (рис. 7.20).

Рис. 7.20 – Схема возможного выхода продукта в условиях статики

Если авария произошла в точке А′, то продукт может сойти с участков АД и А′В. Объем сошедшего продукта, как показано на данном рисунке, будет равен

, м3

, м3

Если приемный резервуар на конечной станции по профилю выше места аварии, его закрывают в возможно короткие сроки.

После остановки задачи диспетчера:

- уточнить место аварии и площадь растекания продукта;

- проверить по профилю трассы и у ремонтной службы наличие водоемов, населенных пунктов, близость железной дороги к месту аварии;

- дать распоряжение об огораживании места аварии предупредительными знаками, при необходимости через администрацию населенных пунктов предупредить жителей об осторожном пользовании огнем;