Раздел 6. Методы изготовления рациональных

Заготовок.

Технологический процесс изготовления изделия состоит из большого количества частных технологических процессов связанных с:

- получением заготовок;

- механической обработкой на различном оборудовании;

- обеспечением заданных физико-механических свойств материала деталей;

- сборкой узлов и изделия в целом;

- контроля качества изготовления на всех этапах.

К современным изделиям авиационной техники предъявляются достаточно жёсткие требования по надёжности работы в широком диапазоне температур, давлений, нагрузок, климатических и других внешних воздействий. Кроме перечисленных требований изделия должны иметь минимальную массу и отвечать современным требованиям по техническим, эксплуатационным и экономическим показателям.

Обеспечение высоких требований, при изготовлении авиационной техники, можно добиться за счёт дальнейшего развития, совершенствования и разработки новых технологических процессов обработки, позволяющих повысить качество изготовления, снизить трудоёмкость и повысить технологичность конструкции.

Вместе с этим, при проектировании изделий, конструктор должен разбираться в вопросах технологии изготовления, закладывать в изделие наиболее рациональные и технологичные решения. Конструктор должен, чётко представлять какие заготовки нужно применять, на каком оборудовании можно обеспечить требуемую точность и качество изготовления. Заготовка, из которой после механической обработки получают деталь, должна по форме и размерам приближаться к готовой детали.

По своему назначению, конструктивным особенностям, применяемым технологическим процессам и материалам установки ЛА могут существенно отличаться друг от друга.

Однако при изготовлении типовых деталей могут применяться одинаковые технологические процессы.

Для повышения технологичности конструкции необходимо правильно выбрать тип заготовок и материалов. Выбор материала производится с учётом: свойств, условий работы детали в изделии, характера напряжений и нагрузок, а также на основании аналогичных деталей прототипа.

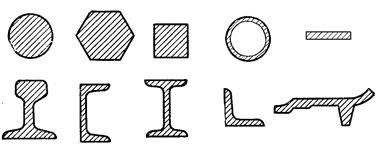

В качестве заготовок могут использоваться стандартные полуфабрикаты (заготовки) получаемые: прокатом, ковкой, прессованием, калибровкой. Заготовки могут иметь форму листа, круга, квадрата, шестигранника, полосы, уголка и т.д. Информация о материалах, их свойствах, видах полуфабриката и обозначения в рабочих чертежах берётся из справочной литературы или в отраслевых ограничителях материалов, применяемых в той или иной отрасли промышленности.

Пример обозначения: горячекатаная сталь марки Ст.3, диаметром 50мм, обычной точности (В)

Круг

Горячекатаная квадратная сталь со стороной квадрата 30мм, обычной точности проката В, марки 20Х3МВФ, предназначена для холодной механической обработки (подгруппа б), без термической обработки:

Квадрат

В числителе указывают сортамент материала, в соответствии с ГОСТом, в знаменателе марка материала, ГОСТ на химический состав и состояние материала.

Для заготовок получаемых литьём применяют литейные сплавы, отливки из которых подразделяют на 3 группы:

1 – общего назначения, для деталей конфигурация и размеры которых определяются только конструктивными и технологическими соображениями;

2 – ответственного назначения, для деталей работающих при статических нагрузках;

3 – особо ответственного назначения, для деталей работающих при циклических и динамических ударных нагрузках.

Пример обозначения: отливка  III группы, сталь марки 35ХГСЛ

III группы, сталь марки 35ХГСЛ

Отливка 35ХГСЛ – III ГОСТ 977-75

Литьё является одним из основных заготовительных технологических процессов. Заготовки получают практически любой конфигурации, с минимальной последующей механической обработкой. Обработке подвергают в основном только сопрягаемые поверхности, что способствует снижению металлоёмкости и трудоёмкости изготовления. Заготовка по своим геометрическим размерам и форме приближается к готовой детали.

Заготовки для деталей с повышенными механическими свойствами изготавливают горячей, холодной штамповкой или ковкой. Процессы штамповки и ковки сопровождаются пластическим деформированием материала, что приводит к изменению его физико-механических свойств. Заготовки, получаемые этими технологическими процессами, имеют относительно простую форму и подвергают механической обработке по всем или только по сопрягаемым поверхностям, в зависимости от точности выбранного процесса.

Современные установки ЛА при эксплуатации испытывают большие нагрузки: аэродинамические, инерционные, возникающие при стрельбе из ААО или пуске ракет. Проектирование установок осуществляется в соответствии с тактико- техническими требованиями (ТТТ) в которых оговариваются габариты, масса, тип ЛА, основные характеристики изделия, условия эксплуатации и другие требования.

Характерной особенностью установок является их высокая жёсткость и прочность, так как они непосредственно оказывают влияние на эффективность их работы, в частности на точность стрельбы или пуска ракет.

Необходимая жёсткость конструкции, при заданной массе, может быть обеспечена созданием тонкостенных деталей с рациональным расположением рёбер и других элементов жёсткости. В частности, при конструировании крупногабаритных и сильно нагруженных деталей следует избегать их членения на более мелкие элементы, так как каждый разъём увеличивает массу, а в ряде случаев уменьшает и их жёсткость.

Заготовки больших габаритов и сложной конфигурации должны быть тождественны готовой детали, т.е. требовать минимальной механической обработки. Такие заготовки можно получать только литьём.

Применение объёмной штамповки не позволяет получить рациональные фасонные заготовки больших габаритов, с тонкими полотнами (стенками), высокими рёбрами, окнами облегчения и небольшой массы.

Опыт показывает, что заготовки крупных габаритов и сложной конфигурации, с большим количеством необрабатываемых поверхностей, необходимой жёсткости и массы можно получить литьём из лёгких сплавов.

Для изготовления нагруженных крупногабаритных и сложных деталей установок ЛА, наиболее широко применяют магниевые и алюминиевые сплавы типа МЛ5, АЛ9, АЛ19, ВАЛ5, ВАЛ10 и др.

Методы литья.

Развитие массового производства отливок привело к совершенствованию известных и разработке новых специальных способов литья. Перед литейным производством стоит задача получения отливок с максимальным приближением их формы и размеров к форме и размерам готовой детали, при этом наиболее трудоёмкая операция механической обработки должна быть ограничена лишь чистовой обработкой и шлифованием. Это можно достичь усовершенствованием и внедрением специальных, более точных способов литья таких как литьё в кокиль, литьё под давлением, центробежное литьё, литьё по выплавляемым моделям, литьё в оболочковые формы и др.

При производстве точных отливок в разовые формы исключается или уменьшается механическая обработка отливок. К таким способам литья относится литье в оболочковые формы, по выплавляемым моделям, литье в гипсовые и стеклянные формы, литье по пенополистироловым моделям.

В полупостоянных формах (из шамота, металлокерамики, графита), без их разрушения можно получить несколько десятков и даже сотен отливок.

В металлической форме можно изготовить несколько тысяч отливок с размерами большой точности. К литью в металлические формы относятся литье в кокиль, центробежное литье, литьё под давлением и др.

Литьё в песчаные формы.

Для изготовления крупно габаритных деталей сложной формы, при мелкосерийном и единичном производстве, применяется литьё в песчаные формы. На Рис.74 приведён пример последовательности изготовления отливки, корпуса вентиля, в песчаную форму. По чертежу детали разрабатывают чертёж отливки Рис.74а. В модельном цехе изготовляют из древесины или металла модель, состоящую из двух или более частей, в зависимости от конструктивных особенностей детали, обеспечивающих её извлечение из формовочной смеси. Модель имитирует внешние обводы детали и посадочные места стержня (знаки 1) , которыми стержень фиксируется в литейной форме. В формовочном цехе одну половину модели устанавливают на модельную плиту, с закреплённой на ней нижней. опокой 4 литейной формы.

Опока представляет собой прямоугольный ящик и является частью литейной формы. Опоку, с находящейся внутри моделью, засыпают формовочной смесью и уплотняют её. Опоку снимаю с плиты, переворачивают на 1800 Рис.74.в и устанавливают вторую половину модели с литниковой системой 2, а также верхнюю опоку 3. Верхнюю опоку 3 засыпают формовочной смесь и уплотняют её.

Опока представляет собой прямоугольный ящик и является частью литейной формы. Опоку, с находящейся внутри моделью, засыпают формовочной смесью и уплотняют её. Опоку снимаю с плиты, переворачивают на 1800 Рис.74.в и устанавливают вторую половину модели с литниковой системой 2, а также верхнюю опоку 3. Верхнюю опоку 3 засыпают формовочной смесь и уплотняют её.

Рис.74 В стержневом ящике рис.74г изготавливают стержень рис.74д, имитирующий внутреннюю полость литой заготовки и форму знака, т.е. место его фиксации в форме. В качестве материала используется стержневая смесь, из которой и формуется стержень.

Верхнюю опоку снимают, извлекают из обеих полуформ модель детали и литниковой системы, стараясь не нарушить целостность отформованной смеси. Устанавливают в нижнюю полуформу стержень 6 рис.74.е и закрывают её верхней полуформой. Полость, образовавшаяся между стержнем и формовочной смесью верхней и нижней полу формами, через литниковую систему заполняется расплавленным металлом.

После затвердевания металла форма разбирается и отливка извлекается. Литую заготовку очищают от формовочной смеси, выбивают стержни, отрезают и зачищают литники. Форма может состоять как из двух, так и нескольких опок. На рис.75. показаны формы для

Рис.75 получения литой заготовки шкива. Формирование внешних обводов детали осуществляется в следующей последовательности.

Формование нижней части заготовки производится в нижней опоке 3, которую

устанавливают на модельную плиту. На модельной плите закрепляют модель, которая имитирует отливку до плоскости разъёма опок. На опоку устанавливают наполнительную рамку и опоку заполняют формовочной смесью. Формовочную смесь уплотняют прессованием, встряхиванием или с помощью специальных машин, пескомётных или пескострельных.

После формовки опоку аккуратно снимают с модельной плиты и переворачивают на 1800 . Модель должна иметь такую форму, чтобы не происходило разрушение формовочной смеси при извлечении модели из опоки, т.е. предусмотрены необходимые уклоны. Устанавливают модель втулки 4, стояка 6 , выпора 5 рис.5.2.а и формуют верхнюю полуформу.

После уплотнения формовочной смеси снимают верхнюю полуформу, извлекают из неё модель стояка, выпора, а из нижней модель отливки. Перед сборкой полуформ устанавливают стержни 1 и 2, которые служат для формирования в отливке центрального отверстия и кольцевого углубления. Стержни изготовляют из специальных формовочных смесей обеспечивающих большую газопроницаемость, прочность, противопригарность.

В единичном производстве туже самую деталь можно изготовить в трёх опоках, плоскости разъёма которых проходят по торцевым поверхностям шкива. При таком формовании исключается изготовление одного из стержней 2. Модель втулки 4 и фланца 8 делают разъёмными, чтобы их можно было извлечь из формовочной смеси в процессе разборки опоки и извлечения модели. Средняя опока 10 обеспечивает изготовление кольцевого углубления шкива.

Литьё в металлические формы.

Литьё в металлические формы (кокиль) имеет преимущества перед литьём в песчаные формы: снижается себестоимость процесса литья и трудоёмкость механической обработки литых заготовок; повышаются механические свойства сплавов и производительность труда. Применяется данный метод в основном в

серийном и крупносерийном производстве. Недостатком данного метода является высокая трудоёмкость изготовления металлической формы.

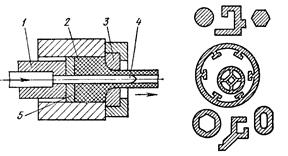

На Рис.76 приведена конструкция кокиля, состоящая из двух половин (1 и 4). Рабочая полость(10) имитирует внешние обводы литой заготовки, а песчаные стержни (5) внутренние полости и отверстия.

Аналогично, как и в песчаных формах, в кокиле предусматривают каналы для литниковой системы (8) , выпоры, для удаления газов. Для координации двух половин кокиля относительно друг друга устанавливают штыри (15 и 3), которые входят в направляющие отверстия второй половины кокиля. Полученная литая заготовка выталкивается из кокиля толкателями через отверстия (9). На рабочем столе кокиль крепят приливами (7).

Рис.76 Кокиль может выдерживать большее число заливок, в зависимости от температуры заливаемого сплава. Конструкция литой детали должна иметь относительно простую форму, позволяющую производить разъединение двух половин кокиля после отвердения металла литой заготовки. В противном случае в кокиле необходимо предусматривать место для установки дополнительных песчаных стержней, формирующих сложную поверхность.

Литьё по выплавляемым моделям.

Этот метод позволяет получать отливки по разовым моделям (выплавляемым, выжигаемым, растворимым) в многослойных, неразъёмных, огнеупорных формах. Детали, получаемые этим способом, могут не требовать последующей механическойобработки, иметь очень сложную конфигурацию и высокое качество поверхности. Метод достаточно трудоёмкий и его целесообразно применять при изготовлении деталей со сложной и трудоёмкой механической обработкой, при использовании труднообрабатываемых материалов. Суть метода заключается в следующем.

|

Для получения модели по чертежу отливки рис.77(а) изготавливают металлическую или пластмассовую пресс форму Рис.77(б), как правило, разъёмную, с каналами для литниковой системы. Расплавленный в печи Рис.77( в) легкоплавкий сплав, состоящий из 50% парафина и 50% стеарина, заливают в пресс- форму

Затвердевшую модель Рис.77(д) извлекают из пресс формы и собирают в блок Рис.77(е) состоящий из нескольких моделей соединённых общей литниковой системой.

Собранный блок погружают в огнеупорную суспензию, посыпают сухим песком и сушат на воздухе. Операция повторяется несколько раз пока не получат форму толщиной 5-8 мм. Рис.77.ж. Парафиновую модель, из полученного блока, выплавляют горячим воздухом при 120-1500 С, паром или горячей водой. Полученную таким образом форму прокаливают, при этом она превращается в прочную керамическую оболочку. На рис.77. представлена технологическая последовательность изготовления литейной формы.

Рис.77.

Форму заливают расплавленным металлом Рис.77.з и после отвердевания отливки выбивают её из формы, разрушая керамическую оболочку. Для полной очистки от керамической формы отливки обрабатывают щелочным раствором и промывают в горячей воде.

Литье в оболочковые формы.

Этот способ литья является разновидностью литья в разовые песчаные формы, обеспечивает получение отливки с высоким качеством поверхности.

|

Оболочковые формы изготовляют из смеси, которая состоит из кварцевого песка и синтетической смолы (6—7% фенолформальдегидной) в виде порошка. Фенолформальдегидная смола при 70° С размягчается, а при температуре свыше 120° С плавится,.

Рис.78

превращаясь в жидкую клейкую массу. Через несколько секунд и по мере увеличения температуры смола становится твердой и вторичному расплавлению не поддается. При 450°С смола начинает выгорать. На свойстве смолы переходить из жидкого состояния в необратимое твердое состояние основаны способы получения оболочковых форм.. Формовочную смесь 3 засыпают в бункер 2 (рис.78, а) и накрывают нагретой металлической плитой 1 с укрепленными на ней металлическими моделями отливок. При повороте бункера на 180° (рис. 5.5, б модельная плита оказывается внизу, под формовочной смесью. Частицы смолы вблизи нагретой модели и плиты начинают плавиться и обволакивать отдельные зерна песка, связывая их между собой. Образовавшаяся оболочка 4 прилипает к поверхности моделей и плиты. Толщина этой оболочки зависит от температуры модельной плиты и времени выдержки ее под засыпкой. Через 25 с толщина оболочки достигает 6—8 мм, после чего бункер возвращают в исходное положение. Плита при этом оказывается вверху, избыток смеси, состоящей из песка и оставшейся неоплавленной смолы, осыпается вниз бункера (рис. 78, в). Модельную плиту вместе с оболочкой снимают с бункера и помещают в электропечь (рис.78, г) или газовую печь для полного затвердевания оболочки 4. Через 4 мин плиту вынимают из печи и укладывают на стол специального съемочного механизма (рис. 78, д). С помощью толкателей, проходящих черен отверстия в плите и упирающихся в оболочку, отделяют оболочку от плиты и поднимают последнюю. С толкателей оболочка снимается и направляется на сборку. Две половины оболочки склеивают и соединяют скобой 6 (рис. 78, е). Полученную оболочковую форму заливают сплавом в вертикальном или горизонтальном положении через литниковую систему 7. Оболочковая форма из песчано-смоляной смеси после заливки металлом легко разрушается, освобождая отливку.

Для крупных отливок из-за опасности прорыва металла во время заливки оболочковые формы помещают в опоку 9 и засыпают чугунной дробью 8. В промышленности внедрены много позиционные карусельные автоматы для изготовления оболочковых форм.

Этим способом литья изготовляли литые скульптуры много столетий назад. В машиностроении его начали применять в 40-х годах нашего столетия.

Литьё под давлением

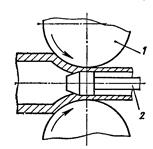

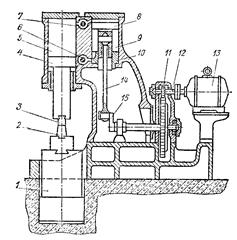

Этот способ литья применяют в массовом производстве (так как стойкость пресс-форм высока) тонкостенных отливок из сплавов цветных металлов. При данном способе литья достигаются большая точность размеров отливок и высокое качество поверхности, не требуется механической обработки. Этот способ литья очень производителен (200—400 циклов в час). При литье под давлением формы выполняют стальными; они имеют более сложную конструкцию и большую точность, чем кокиль, поэтому и стоимость их выше. Применяют только неразъемные металлические стержни. Использование песчаных стержней исключено, так как струя металла может их разрушить. Струя металла подается под большим давлением и скоростью. При этом газы из полости формы не успевают удалиться, что приводит к образованию в толстостенных отливках газовой пористости. Принцип заполнения пресс-формы, при литье под давлением на машинах с горизонтальной камерой сжатия, приведен на схеме рис. 79. Металл заливается в заливочное окно 3 (позиция 1) камеры сжатия (рис.79) ковшом 4. Поршнем 5 сплав под давлением заполняет пресс-форму. После затвердевания сплава в пресс-форме извлекают металлический стержень 2, формирующий полость в отливке. Открывают пресс-форму и выталкивателем 6 удаляют отливку.

Пресс-форма — сложное приспособление, состоящее из 30—100 деталей, в зависимости от конструктивных особенностей отливки. Рабочая часть пресс-формы выполнена из вкладышей. Металлические стержни для образования отверстий в отливке устанавливаются и извлекаются автоматически с помощью приспособления. Сплав заливается в камеру прессования. При прессовании струя металла, проходя через литниковые каналы, заполняет полость пресс-формы. При раскрытии пресс-формы отливка выталкивается толкателем. Машины для литья под давлением являются сложными техническими устройствами. Машина 9 (рис.80) состоит из корпуса, направляющих, гидравлических цилиндров, которые приводят в движение половины пресс-формы 8 и металлические стержни, а также создают давление (30—100 МН/м2) для прессования металла. В гидравлические цилиндры поступает жидкость под давлением от насоса 10 через аккумулятор 11..

Рабочий зачерпывает ложкой жидкий сплав из раздаточной печи 7 и заливает его в камеру сжатия, или применяют автоматическую дозировку металла при заливке.

Рабочий зачерпывает ложкой жидкий сплав из раздаточной печи 7 и заливает его в камеру сжатия, или применяют автоматическую дозировку металла при заливке.

Рис.79

|

Рис.80.

Затвердевшая отливка автоматически выталкивается после открытия пресс-формы. Применяют промежуточный способ между литьем в кокиль и литьем под давлением — литье под низким давлением.

Литье под низким давлением (0,01—0,08 МН/м2).

Схема литья под низким давлением приведена на (Рис.81). Сплав, находящийся в герметически закрытом тигле 7, расплавляется электронагревателями 5, и под давлением инертного газа на зеркало металла 4, поступает в полость формы 3 по стальному металлопроводу 6. После затвердевания отливки снимают давление газа в тигле, раскрывают форму 3 и удаляют из нее отливку 2. Этим способом можно заливать тонкостенные крупногабаритные отливки из легких сплавов с применением песчаных стержней 1. Песчаный стержень имитирует внутреннюю полость отливки и центрируется на оси разъёмной формы.

Рис. 81

Центробежное литьё.

|

При этом способе отливки получают свободной заливкой во вращающиеся формы. Отливки формируются под действием центробежных сил. Центробежные силы отбрасывают заливаемый металл к стенкам формы, где он затвердевает, образуя пустотелую отливку. Центробежным литьём в промышленности получают чугунные и стальные трубы, кольца и т.п. При этом способе литья исключается применение стержней для образования полостей цилиндрических отливок. Отливки отличаются большой плотностью и высокими механическими свойствами. Центробежным литьём можно получать тонкостенные отливки из сплавов с низкой жидкотекучестью. К недостаткам центробежного литья относится трудность получения качественных отливок из ликвирующих сплавов и невозможность выполнения отверстий в отливках точных размеров. Размеры отверстий отливок,

изготовленных по схеме Рис. 82 зависят от количества залитого в форму металла.

Рис.82

Формы приводят во вращение специальными машинами, называемыми центробежными. Машины центробежного литья бывают с горизонтальной и вертикальной осями вращеня.

На машинах с горизонтальной осью вращения отливки получают со стенками равномерной толщины по длине и в поперечном сечении. На них отливают короткие и длинные трубообразные отливки. Металл из ковша 4 заливают в форму 2. На Рис. 82 (а) изображена схема машины с горизонтальной осью вращения для изготовления коротких труб.

Попадая на внутреннюю стенку вращающейся формы 2, жидкий металл образует вокруг неё полую цилиндрическую отливку 5, которую после затвердевания извлекают из формы.

На Рис.82 (б) схематически представлена конструкция распространённой труболитейной машины. Отличительной особенностью этой машины является устройство подвижного жёлоба 3, который в процессе заливки металла перемещается с помощью электродвигателя в направлении, показанным стрелкой. При этом металл, стекая с конца жёлоба, навивается на внутреннюю поверхность вращающейся от электродвигателя 1 формы 2, что обеспечивает получение равностенной отливки 5. Форма имеет уклон равный 50, что обеспечивает течение металла. Форма беговыми дорожками опирается на приводные ролики 7 и имеет осевой упор в верхней части машины, прикреплённый к кожуху 6. Для образования внутренней поверхности раструба трубы используют песчаный стержень 8. После затвердевания отливку извлекают из формы.

На Рис.82 (в) приведена схема центробежной машины с горизонтальной осью вращения для литья фасонных деталей. Форма 2 состоит из двух половин, жёлоба 3 и шпинделя 9. Жидкий металл из ковша 4 выливается в жёлоб, из него сливается во вращающуюся форму и заполняет её. Металл отбрасывается к стенкам. После затвердевания металла форму раскрывают и извлекают отливку.

В машинах с вертикальной осью вращения Рис.82 (г) металл из ковша 4 заливают в форму 2, укреплённую на шпинделе 9, который вращается от электродвигателя. Металл центобежной силой прижимается к боковой цилиндрической стенке, образуя возле неё жидкий кольцевой слой. Форма вращается до полного затвердевания металла, после чего её останавливают и извлекают отливку. При вертикальной оси вращения формы отливки имеют параболическую внутреннюю поверхность. Толщина верхней части отливки меньше, чем нижней части, так как при вращении формы часть металла стекает вниз. Этим методом литья получают отливки небольшой высоты.

На Рис.82(д) показаны формы 2 для производства фасонных отливок на машинах с вертикальной осью вращения от шпинделя. Металл заливается через центральный литник 10, откуда с большой скоростью, через радиальные каналы, попадает в рабочую полость, где затвердевает, образуя отливку 5.

Обработка давлением.

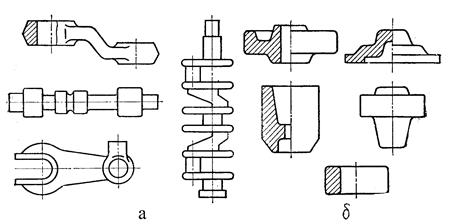

Обработку металла давлением применяют для получения, как заготовок, так и готовых деталей. При обработке давлением, под воздействием внешних сил, металл начинает пластически деформироваться, при этом происходит изменение физико-механических свойств и структуры материала. Заготовки, получаемые обработкой давлением, обладают повышенной прочностью, жёсткостью, сопротивлением износу и т.д. Метод обработки давлением широко применяется при изготовлении сильно нагруженных деталей работающих при статических и динамических нагрузках.

Рис.90

Обработка металлов давлением не связана с удалением материала с поверхности заготовки. Полученная пластическим деформированием деталь (полуфабрикат) по своим геометрическим параметрам соответствует или приближается к готовой детали. В зависимости от метода получения заготовки пластической деформацией, механической обработке могут подвергаться все или только сопрягаемые поверхности. Обработкой давлением можно изготавливать и детали не требующие механической обработки.

На Рис.90. приведена классификация наиболее часто применяемых методов обработки материалов давлением.

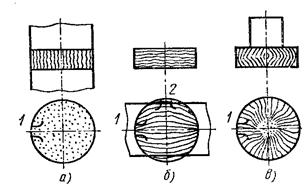

В процессе деформирования материала можно добиваться такого расположения волокон, которое позволяет улучшить условия его работы на изгиб, растяжение. Например: при изготовлении зубчатых колёс можно использовать различные виды заготовок. На рис.5.18 приведена схема макроструктуры материала заготовок, из которых резанием изготавливают зубчатое колесо. При изготовлении из прутка (рис.5.18,.а) волокна направлены вдоль боковой поверхности зуба, такое расположение снижает прочность зуба, так как направление силы , со стороны сопряжённого колеса, совпадает с плоскостью скольжения волокон. В случае изготовления из полосы (рис.5.18,б) направление волокон в разных зубьях различное и соответственно прочность зубьев будет разной. В случае изготовления из заготовки, получаемой осадкой из прутка (рис.5.18,в), направление волокон радиальное и они работают на изгиб, при этом возрастает прочность и износоустойчивость.

Рис.91

Прокатка

Заготовкой для начальных процессов обработки является слиток, полученный в процессе литья, кристаллическое строение которого, как правило, неравномерно по его длине и сечениям.

Формирование заготовок или полуфабрикатов, которые в дальнейшем подвергают обработкой давлением, производится прокаткой (рис. 92,а,б)

В результате проката слитков получают различные виды полуфабриката

(рис.93) листы , профиля, трубы, прутки. Изготовление различного вида профилей получают на прокатных станах.

Прокат применяется во всех отраслях народного хозяйства (строительстве, машиностроении, сельском хозяйстве и т.д.), который в качестве заготовок используют для изготовления деталей механической обработкой, а также заготовок для последующей ковки и штамповки.

а б

Рис. 92

Ри с.93

Ковка

Одним из видов горячего деформирования является ковка. Ковкой получают заготовки подвергаемые последующей механической обработке, а заготовки называют поковками. Процесс ковки осуществляется последовательным деформированием нагретой заготовки Рис.94., где инструмент 2 последовательно воздействует на заготовку 1.

В мелкосерийном и единичном производстве ковка является экономически целесообразнее процесса штамповки. Ковкой можно получать заготовки как большой (до 250 т.), так и малой массы. Основными операциями ковки являются: осадка (рис.95,а), высадка (рис.95,б), протяжка (рис.95,в), раскатка на оправке(рис.96,а), прошивка (рис.96,б), гибка (рис.96,в), скручивание (рис.96,г).

Рис.94

Рис.95

а)

Рис.96 г)

Осадка – операция, связанная с увеличением площади поперечного сечения заготовки.

Высадка - разновидность процесса осадки, при которой материал осаживается только на определённой части длины заготовки.

Протяжка – операция, связанная с увеличением длины заготовки за счёт изменения площади поперечного сечения. Протяжка производится бойками, имеющими плоскую (рис.95,в) или профилированную рабочие поверхности. Заготовку перемещают по поверхности нижнего бойка и верхним бойком формируют требуемый профиль.

Раскатка – операция, связанная с увеличением диаметра кольцевой заготовки за счёт уменьшения площади сечения. Кольцевая заготовка 3, вместе с цилиндрической оправкой 2, устанавливаются на опоры 1. Ударами бойка 4 заготовка деформируется до требуемого размера рис.96а.

Прошивка – операция, связанная с формированием в заготовке углублений или сквозных отверстий.

Гибка – операция, связанная с изгибом заготовки до заданного профиля.

Скручивание – операция, связанная с приданием заготовке спиральной формы относительно продольной оси.

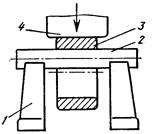

Ковка производится на ковочных молотах и ковочных прессах. Молоты бывают динамического и ударного действия. Металл заготовки деформируется за счёт энергии падающих частей молота. Одна из схем пневматического молота представлена на Рис.97. Конструкция молота состоит: из станины 10, установленной на бетонном фундаменте, в котором Рис.97 вмонтирован массивный шабот (наковальня) 1. , с

Ковка производится на ковочных молотах и ковочных прессах. Молоты бывают динамического и ударного действия. Металл заготовки деформируется за счёт энергии падающих частей молота. Одна из схем пневматического молота представлена на Рис.97. Конструкция молота состоит: из станины 10, установленной на бетонном фундаменте, в котором Рис.97 вмонтирован массивный шабот (наковальня) 1. , с

закреплённым на нём нижним бойком 2.

Верхний боёк 3 крепится на штоке поршня 4 , который перемещается по

рабочему цилиндру 5. Полость рабочего цилиндра связана через золотники 6 и 7 с полостью цилиндра компрессора 9. Поршень компрессорного цилиндра перемещается шатуном 14 и кривошипом 15 от электродвигателя 13 через шестерни 11 и 12 редуктора.

Прессование

При изготовлении авиационных установок широкое применение находят специальные профили, применяемые для изготовления корпусов много замковых балочных держателей или элементов кассетных держателей и пусковых установок. В отличие от профилей, получаемых прокаткой, прессованные профили имеют более сложное сечение.

а) б)

Рис.98

Процесс прессования является одним из видов обработки металлов давлением и

позволяет изготавливать не только сплошные профили, но и полые.

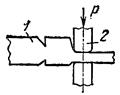

В качестве исходной заготовки используется прокат, в случае, когда изготавливают полые детали типа труб или замкнутых профилей, в заготовке прошивается отверстие. Схема процесса прессования профилей приведена на рис. 98 (а). На корпусе пресс-формы жестко закреплена матрица 3, имеющая окно (отверстие) соответствующее внешнему профилю прессуемой детали. В цилиндрическую полость корпуса пресс-формы закладывается горячая заготовка 2 с отверстием, в которое входит игла 4 пуансона 1. Между пуансоном и заготовкой устанавливают пресс-шайбу, которая обеспечивает минимальный зазор между стенками цилиндрической поверхности пресс-формы. При перемещении пуансона металл выдавливается в зазор между матрицей и иглой пуансона.

Прессованием изготавливают изделия из алюминиевых сплавов, углеродистых, конструкционных, коррозионно-стойких и других сталей. При прессовании толщина стенок профиля может составлять 2-2,5 мм, а точность выше, чем при прокатке. К недостаткам метода относятся: большие отходы металла и износ инструмента.

Горячая штамповка

Процесс формообразования детали из нагретой заготовки, осуществляемый в штампе, называется объёмной горячей штамповкой. Штамп является инструментом с помощью которого получают требуемую форму заготовки (детали). Штампованные заготовки широко применяются в различных отраслях машиностроения в связи с их высокими механическими свойствами, высокой производительностью процесса и низкой себестоимостью деталей.

При выборе материала детали необходимо учитывать не только эксплуатационные характеристики (прочность, коррозионную стойкость, жаропрочность и т.д.) , но и пластические свойства , обрабатываемость резанием. Обычно применяют материалы хорошо освоенные в производстве и отвечающие требованиям эксплуатации, в частности:

- углеродистые стали марок от 08 до 45;

- конструкционные легированные стали марок 30ХГСА, 300ХГСНА, 40ХФА, ШХ15, 13Х15Н4АМЗ-Ш, ЭП-310Ш;

- коррозионно стойкие стали марок 12Х18Н100Т, Х18Н9Т, ВНС-2;

- алюминиевые сплавы АК4, АК6, Д16, В95;

- титановые сплавы ВТ5, ВТ6, ВТ14, ОТ4-О.

Исходной заготовкой для горячей штамповки может быть заготовка, отрезанная от проката круглого, квадратного или другого сечения. В некоторых случаях используют слитки , или болванки отрезаемые от них. При горячей объёмной штамповке требуется значительно большее усилие деформации, чем при ковке. Вместе с тем, точность изготовления заготовок (деталей) в штампе значительно выше, т.е. величина припуска на последующую механическую обработку меньше. Штамповкой изготавливают детали различной конфигурации и в зависимости от этого они подразделяются на две группы: удлинённой формы (рис.99,а), круглые или прямоугольные в плане (рис.99,б).

Рис.99

В зависимости от типа заготовки и серийности выпуска штамповку осуществляют в закрытых или открытых штампах.

Штамповка в открытых штампах.

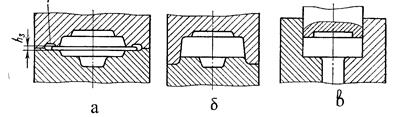

Штамповка в открытом штампе характеризуется переменным зазором (дополнительной полостью) между подвижной и неподвижной частями штампа (рис.100,а). Величина зазора зависит от массы заготовки и служит для перетекания (выжимания) излишков металла при его пластическом деформировании после заполнения полости штампа. В результате перетекания металла в зазор на заготовке образуется заусенец (облой), который в дальнейшем обрезают. Применение открытых штампов позволяет не предъявлять к заготовкам высоких требований по массе.

Рис.100

Рис.101

Формообразование происходит при сопряжении пуансона, образующего внутренний контур детали, с матрицей, оформляющей её наружный контур.

После окончания формообразования гидродинамическое давление переходит в статическое. При статическом давлении (порядка 40..60 МПа в течение 3…6 с) металл уплотняется и завершается процесс его кристаллизации. Давление препятствует росту кристаллов, вследствие чего структура получается мелкозернистой. При дальнейшей выдержке под давлением металл пластически деформируется, что улучшает его механические свойства.

Холодная штамповка.

Под холодной штамповкой понимают процесс пластического деформирования металла без предварительного нагрева заготовки. Холодная штамповка подразделяется на объёмную и листовую. В первом случае в качестве исходной используют заготовки в виде прутка, во втором случае листовой прокат. В отличии от горячей штамповки материал

заготовки подвергается пластической деформации при значительно больших удельных давлениях и в условиях всестороннего неравномерного сжатия. На Рис.102 приведены схемы процесса холодного выдавливания и зоны пластической деформации заготовки. Рис.102

заготовки подвергается пластической деформации при значительно больших удельных давлениях и в условиях всестороннего неравномерного сжатия. На Рис.102 приведены схемы процесса холодного выдавливания и зоны пластической деформации заготовки. Рис.102

Из схем видно, что зона пластической деформации охватывает не весь объём заготовки. При холодном выдавливании удельные усилия изменяются в ходе деформирования и зависят от высоты заготовки и резко возрастают, когда высота становиться меньше зоны пластической деформации.

Такое обстоятельство может привести к ускоренному износу или разрушению рабочих поверхностей штампа.

Холодную штамповку выполняют на кривошипных, гидравлических прессах или специальных станках. Наиболее распространёнными методами холодного объёмного деформирования являются холодная высадка и формовка.

Холодная высадка.

Холодная высадка производится на холодновысадочных автоматах, а в качестве заготовок применяют пруток или проволоку. Отрезанная заготовка подаётся в станочный штамп и из неё формуется готовая деталь. Детали, получаемые на холодновысадочных автоматах, имеют высокую точность размеров и чистоту поверхности, и в ряде случаев не требуют последующей механической обработки (винты, болты, шпильки и т.д.). Формирование резьбы производится также на автоматах накаткой.

На Рис.103 приведены некоторые типы деталей получаемых на холодно-высадочных автоматах.

Рис.103

Процесс высадки характеризуется высокой производительностью (20… 400 деталей в минуту) и высоким КИМ.

Листовая штамповка.

Как правило, при листовой штамповке пластической деформации подвергается лишь часть заготовки. Очагом деформации является та часть заготовки, которая в данный момент пластически деформируется. Для получения деталей самых разнообразных форм требуется поочерёдно деформировать различные участки заготовки. Операцией листовой штамповки называется процесс пластической деформации, обеспечивающей характерное изменение формы определённого участка заготовки. Операции листовой штамповки условно можно разделить на два вида: формообразующие, в которых изменяется форма заготовки в результате пластической деформации материала; разделительные, в результате которых происходит изменение формы за счёт отделения части материала от заготовки.

Первыми операциями при листовой штамповке являются разделительные, в результате выполнения которых получают заготовку для дальнейшего формирования готовой детали или готовую деталь простой формы.

Основными разделительными операциями являются: отрезание и вырубка. К формообразующим операциям относятся : гибка, вытяжка, отбортовка и формовка.

При проектировании технологического процесса изготовления деталей штамповкой из листового материала необходимо выбрать наиболее рациональную последовательность операций, в результате которых получается деталь с заданными свойствами и минимальной себестоимостью.

Отрезка – отделение части заготовки по незамкнутому контуру

Получение заготовок и готовых деталей может производиться ножницами или в штампах.

Отрезка ножницами предусматривает три принципиально отличных процесса резания: резание параллельными ножами Рис.104,а; резание ножами расположенными под углом Рис.104,б и резание роликовыми ножами Рис.5.32

Отрезка ножницами предусматривает три принципиально отличных процесса резания: резание параллельными ножами Рис.104,а; резание ножами расположенными под углом Рис.104,б и резание роликовыми ножами Рис.5.32

Рис.104

В зависимости от марки разрезаемого материала параллельные и наклонные ножи затачивают под различными углами. Угол резания ножа  изменяется в пределах 86-900, а задний угол

изменяется в пределах 86-900, а задний угол  в пределах 0-30. Расстояние между ножами z = 1/30 S, где S толщина листового материала Рис.104,в. Угол наклона верхнего ножа

в пределах 0-30. Расстояние между ножами z = 1/30 S, где S толщина листового материала Рис.104,в. Угол наклона верхнего ножа  , по отношению к нижнему, у гильотинных ножниц равен 1-50, а у ручных ножниц 100.

, по отношению к нижнему, у гильотинных ножниц равен 1-50, а у ручных ножниц 100.

Тип ножниц выбирают в зависимости от марки материала и его толщины, а также от габаритов вырезаемой заготовки или детали, и необходимого усилия резания.

Усилие необходимое для резания ножницами с параллельными ножами определяется по формуле

где Р – усилие развиваемое при резании;

S, L –толщина и ширина листа материала;

- сопротивление материала на срез ,

- сопротивление материала на срез ,  (

(  - временное сопротивление материала растяжению)

- временное сопротивление материала растяжению)

k – коэффициент запаса, учитывающий неоднородность материала при резке (k=1,3).

Усилие резания на ножницах с наклонным ножом определяется по формуле

Усилие резания на ножницах с наклонными ножами на 25-30% меньше чем на ножницах с параллельными ножами. Ножницы с параллельными и наклонными ножами применяются при раскрое листового материала и получения заготовок или деталей с прямолинейными сторонами, полосы, прямоугольники, многоугольники и т.д.

Отклонения от прямолинейности при резании на ножницах составляют от  0,4 до

0,4 до  1,2 мм и зависят от толщины

1,2 мм и зависят от толщины  материала листа и ширины отрезаемой полосы. На кромках по линии резания получаются заусенцы, зачищаемые последующей механической обработкой, т.е. фрезерованием на станках или опиливанием напильником.

материала листа и ширины отрезаемой полосы. На кромках по линии резания получаются заусенцы, зачищаемые последующей механической обработкой, т.е. фрезерованием на станках или опиливанием напильником.

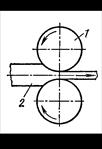

При перемещении ножей навстречу друг другу должно быть предусмотрено безударное их перекрытие, что и обеспечивает наличие зазора z Рис.104 (в). Для отрезания полосы шириной Z заготовка доводится до упора в ограничитель и прижимается к столу с усилием Q, после чего перемещается верхний нож. Формирование криволинейной линии реза получают при применении роликовых ножниц. Режущим инструментом роликовых ножниц является пара роликов-ножей Рис.105. Ось вращения роликов-ножей может располагаться параллельно или под углом к плоскости разрезаемого листового материала.

Благодаря малой дуге захода ножей на роликовых ножницах можно поворачивать лист и резать его по кривым линиям. Ножницы с наклонными роликами более удобны для резки листового материала.

Кромки заготовки, по линии резания роликами, необходимо обрабатывать, т.е. выравнивать и снимать с них заусенцы.

Кромки заготовки, по линии резания роликами, необходимо обрабатывать, т.е. выравнивать и снимать с них заусенцы.

Рис.105

Скорость резания на однороликовых стационарных ножницах колеблется в пределах от 1,5 до 7 м/мин.

Вырубка – операция, связанная с формированием внешнего и внутреннего контуров заготовки или детали из листа или полосы. Процесс вырубки, в отличие от процесса резания, позволяет формировать как прямолинейные, так и криволинейные замкнутые или разомкнутые контуры детали. Основными рабочими элементами штампа являются пуансон (1) и матрица (2). На Рис. 106 приведена схема основных элементов штампа предназначенного для вырубки из листа детали типа круга и приняты следующие обозначения: DМ – исполнительный размер по диаметру матрицы; ; DП – исполнительный размер по диаметру пуансона; z/2 – зазор между матрицей и пуансоном., рабочими инструментами которого являются пуансон 1 и матрица 2.

Процесс вырубки можно представить следующими этапами. На первой стадии процесса вырубки Рис. 5.33 (а) пуансон, при своём перемещении, сминает наружные слои металла, лист изгибается, в местах наибольших напряжений возникают микротрещины. При дальнейшем движении пуансона Рис. 106 (б,в) отдельные трещины по периметру соединяются в сплошные линии вырубки, вырезаемая часть отделяется от листа и проталкивается пуансоном вниз

|

Рис.106

Величина зазора между матрицей и пуансоном влияет на качество поверхности среза и усилие вырубки, и зависит от толщины листового материала его физико-механических свойств.

Размеры рабочих контуров пуансона и матрицы зависят от функционального назначения вырубаемого контура. При вырубке детали по наружному контуру номинальный её размер должен быть равен размеру матрицы, а зазор между матрицей и пуансоном получают за счёт уменьшения размеров пуансона. В случае если в заготовке вырубается внутренний контур, то пуансон изготовляют по номинальному размеру вырубаемого контура, а зазор выдерживается в заданных пределах за счёт изменения размеров матрицы.

Применяемые в авиационной промышленности штампы, по характеру действия подразделяются на штампы: простого действия, последовательного действия, совмещённого действия, группового раскроя и универсальные.

По конструктивным особенностям штампы бывают без направляющих и с направляющими. Штампы без направляющих дёшевы в производстве и пригодны только для грубых работ, из за увеличенного зазора между матрицей и пуансоном.

По конструктивным особенностям штампы бывают без направляющих и с направляющими. Штампы без направляющих дёшевы в производстве и пригодны только для грубых работ, из за увеличенного зазора между матрицей и пуансоном.

Рис.107

Установка и центрирование матрицы относительно пуансона, в этих штампах, занимает много времени и зависит от состояния поверхностей направляющих ползуна пресса. Штампы с направляющими обеспечивают большую точность воспроизведения контура детали и быстро устанавливаются на прессе.

Штампы простого действия. На Рис.107 приведена конструкция вырубного штампа простого действия с направляющими колонками. В вырубном штампе простого действия за один рабочий ход пресса изготавливается одна деталь или вырубается одно отверстие. Основными элементами штампа являются: нижняя плита (6) с запрессованными направляющими колонами (12), матрица (4) с матрицедержателем (5), верхняя плита (10), пуансон (7) с пуансонодержателем (8). Для точной ориентации пуансона относительно матрицы в верхнюю плиту запрессованы направляющие втулки (1)1, в которые входят направляющие колоны (12). Перемещение верхней плиты осуществляется ползуном пресса, который связан с хвостовиком (9).

Исходной заготовкой является полоса из листового материала, которая подаётся по направляющим линейкам (2) до упора (3). Вырубленная из полосы деталь выталкивается пуансоном через проем нижней плиты и стола пресса в сборник деталей. После вырубки детали полоса снимается с пуансона съёмником (1), при перемещении его вверх.

В штампах последовательного действия изготовляют детали и заготовки, в которых из листа вырубается несколько контуров последовательно друг за другом. Штампы последовательного действия. На Рис.108 приведена конструктивная схема штампа последовательного действия, в котором деталь получают за три рабочих хода пресса.

|

Рис.108

Штамп последовательного действия состоит из: верхней плиты (1), держатель пуансонов (2), пуансонов (3),съёмника (4), направляющих для заготовки (5), матрицы (6), упора (7), нижней плиты (8), направляющие колоны (9) и заготовки (10). Заготовка представляет собой стандартную полосу требуемой ширины или отрезанную от листа на гельотинных ножницах. Готовая деталь (1)1 получается за три хода пресса. За первый ход вырубается одно отверстие, за второй ход пробивают два отверстия малого диаметра и за третий ход вырубают деталь по внешнему контуру. Перед каждым ходом пресса заготовка (полоса) продвигается на определённый шаг, обеспечивающий получение готовой детали. Направляющие колоны обеспечивают равномерный зазор между пуансонами и матрицей. Съёмник служит для стягивания заготовки с пуансонов при их движении вверх. На верхней плите крепится хвостовик для соединения с ползуном пресса.

|

На Рис.109 приведена конструктивная схема штампа последовательного

Рис.109

действия. На верхней плите крепятся пуансоны (2) и (3) для вырубки внешнего контура шайбы и пробивки центрального отверстия соответственно. Аналогичным

образом на нижней плите крепятся матрицы (5) и (4).

Заготовка, в виде полосы подаётся по направляющим съёмника до упора 1 (6). После пробивки отверстия полоса перемещается на шаг подачи. В результате следующего цикла вырубки получаем готовую деталь в виде шайбы (9). Величина шага подачи выбирается из условия обеспечения минимальной величины перемычки (7) между вырубаемыми отверстиями и краями полосы.

Штампы совмещённого действия являются наиболее совершенными с технологической точки зрения и позволяют формировать как внешний контур детали , так и пробивать отверстия необходимого профиля за один рабочий ход пресса. Конструктивная схема штампа совмещённого действия, на котором вырубается деталь сложной конфигурации, приведена на Рис.110. На нижней плите(14)) крепится матрицедержатель с матрицами (3), (10) и (12). Матрица (3) и

пуансон (2) служат для вырубки внешнего контура детали, матрица (10) и пуансон (7) вырубают в детали окно, а три матрицы (12) и пуансоны (6) вырубают отверстия.

|

Пуансоны крепятся пуансонодержателем к верхней плите. Съёмник (1) предназначен для съёма заготовки с матрицы (3), при перемещении верхней плиты с пуансонами вверх

Рис. 110

Съёмник (1) пружинами (9) перемещается вверх по направляюшим (5) и стаскивает заготовку с матрицы. Аналогичным способом готовая деталь снимается с пуансонов съёмником (4). Штампы совмещённого действия экономически целесообразно применять при серийном изготовлении деталей или при высокой точности размеров детали и точности взаимного расположения вырубаемых в ней контуров.

В штампах совмещённого действия можно изготавливать детали из листового материала как плоские так и объёмные, от малогабаритных до крупных (стрелки ручных часов, обшивки АПУ и ЛА). В качестве исходной заготовки используется листовой прокат. При штамповке толщина листа изменяется незначительно или практически не изменяется, в зависимости от формы получаемой детали.

На Рис.110 дана схема штампа совмещённого действия. В этом штампе все операции осуществляются в одной позиции, при одном рабочем ходе пресса. Приведённая схема штампа позволяет осуществлять вырубку заготовки (11) и формирование из неё готовой детали (13). На верхней плите крепится вырубной пуансон (5), который одновременно является и матрицей вытяжки, внутри которой размещён выталкиватель (4) с пружиной. На нижней плите крепится матрица (8) для вырубки заготовки (1)1, пуансон (7) для формирования внутреннего контура детали (13) и подпружиненный прижим (2). Заготовка (6) подаётся до упора (1) и при каждом рабочем цикле происходит выполнение нескольких операций.

|

Рис.111

Позиции (11), (12) и (13) показывают поэтапное формирование готовой детали. Отход представляет собой полосу (10) с отверстиями (9), выполненными с определённым шагом.

Штампы группового раскроя. Для вырубки одновременно нескольких деталей применяют штампы группового раскроя Рис.112, применение которых позволяет повысить производительность труда и снизить трудоёмкость изготовления. Дополнительно, при грамотном расположении вырубаемых из листа деталей, с минимально возможными перемычками, можно добиться повышения коэффициента использования материала. Повышение производительности труда достигается за счёт времени переналадки пресса, в сравнении с вырубкой каждой детали в одиночном штампе, так как штамп группового раскроя устанавливается и налаживается один раз при изготовлении партии деталей.

Штампы группового раскроя проектируются для изготовления деталей определённой формы и их применение рационально при изготовлении большой партий изделий и редкой смене их производства. Снижение стоимости изготовления деталей, при относительно небольших объёмах изготовления, можно достичь при применении универсальных штампов. Универсальный штамп имеет один пуансон и одну матрицу с прямолинейными режущими кромками. Формирование требуемого контура вырубаемой детали, имеющей прямолинейные стороны, производится в несколько переходов. Положение заготовки штампов, относительно режущих кромок пуансона, меняется и выставляется на столе штампа с помощью подвижных упоров. Применение универсальных позволяет снизить стоимость изготовления в 10-15 раз в сравнении с их технологической стоимостью при изготовлении в специальных штампах. Повышение производительности труда может быть достигнуто за счёт механизации процесса подачи материала (полосы) в зону вырубки.

|

Рис.112

Применение на прессах автоматической подачи материала и автоматической уборки готовых деталей позволяет использовать на 60—70% рабочие ходы пресса. Существующие автоматические механизмы подачи материала и уборки деталей работают синхронно с ходом ползуна пресса. Конструкция таких механизмов зависит от формы полосы материала, конструкции и размеров штампа. Информацию о возможных вариантах механизмов подачи можно найти в специальной литературе.

Процесс штамповки листовых деталей позволяет значительно повысить производительность труда, но в связи с высокой стоимостью штампов их рационально применять в серийном производстве. Многооперационные штампы обычно дороже однооперационных, но позволяют повысить производительность труда и уменьшить число используемого для штамповки оборудования. Материалы для деталей штампов выбирают с учётом их служебных свойств и стоимости применительно к масштабам производства. Обычно пуансоны и матрицы изготовляют из инструментальных сталей с последующей закалкой.

Гибка листового материала

|

Гибка – одна из наиболее распространённых формообразующих операций холодной штамповки, позволяющая изменять кривизну заготовки практически без изменения её линейных размеров. . Схема гибки листовой заготовки с помощью

Гибка – одна из наиболее распространённых формообразующих операций холодной штамповки, позволяющая изменять кривизну заготовки практически без изменения её линейных размеров. . Схема гибки листовой заготовки с помощью

а б

Рис.113

пуансона (2)) и матрицы (3) приведена на рис.113(а). Гибка листового материала осуществляется в результате упругопластической деформации, причём процесс этот на разных сторонах изгибаемой заготовки протекает неравномерно. При деформации внутренние слои испытывают сжимающие, а внешние – растягивающие усилия Рис.113(б).

Если толщина заготовки S соизмерима с шириной В, то её сечение искажается.. Происходит утонение материала (пунктирная линия), уширение В1 с внутренней стороны в поперечном направлении и сужение В2 с наружной стороны с образованием поперечной кривизны Rп. Если по условиям эксплуатации выпучивание сторон недопустимо, необходимо предусматривать механическую обработку поверхностей. Утонение материала сопровождается смещением нейтрального слоя в сторону сжатых волокон. На практике радиус кривизны нейтрального слоя при изгибе прямоугольных заготовок определяется по формуле

где r – внутренний радиус гибки; k – коэффициент, определяющий расстояние нейтрального слоя от внутреннего радиуса изгиба. Знание положения нейтрального слоя позволяет правильно рассчитать размеры листовой заготовки. Значение коэффициента х для гибки на 900 для сталей и алюминиевых сплавов приведены в таблице 11. В процессе гибки происходит деформация металла, величина которой зависит от радиуса . Если величина деформации превысит допустимое значение, может произойти образование микротрещин и разрушение заготовки

Таблица 11

| Сталь10,20 | Алюминиевые сплавы | ||||

| r/S | к | r/S | к | r/S | к |

| 0,5 | 0,38 | 4 | 0,447 | 0,5 | 0,25 |

| 0,8 | 0,408 | 5 | 0,48 | 0,8 | 0,3 |

| 1 | 0,42 | 7 | 0,49 | 1 | 0,35 |

| 1,5 | 0,44 | 10 | 0,5 | 5 | 0,43 |

| 2 | 0,45 | 12 | 0,5 | ||

| 3 | 0,47 | ||||

Для исключения разрушения заготовки должна быть ограничена минимальная

величина радиуса Rmin, которая зависит от физико-механических свойств материала и расположения линий гибки и определяется по формуле

Rmin = kS

Значения коэффициента k, учитывающего пластические свойства материала при гибке на 900 приведены в таблице 12.

В процессе проектирования деталей из листового материала конструктор должен оценить рациональность её изготовления, и в частности определить коэффициент использования материала (КИМ). Выполнение данной задачи может быть достигнуто при расчёте листовой заготовки, из которой будет изготовлена деталь. Размер и форма заготовки определяется по рабочему чертежу детали. Поскольку при гибке толщина материала изменяется мало, размеры развёрток определяют из равенства площадей сечений детали и развёртки. Для расчёта размеров развёртки (рис.114) необходимо: определить положение нейтральной линии; разбить контур детали на прямолинейные и криволинейные участки; просуммировать длины этих отрезков.

Тогда для детали, получаемой гибкой, длина развёртки может быть определена из формулы

Где  -сумма длин прямолинейных участков;

-сумма длин прямолинейных участков;  - сумма длин криволинейных участков детали по нейтральной линии сечения.

- сумма длин криволинейных участков детали по нейтральной линии сечения.

|

Рис.114 Рис.115

Таблица 12

| где k – коэффициент, учитывающий пластические свойства материала; S – толщина заготовки. Материал | В отожженном состоянии | В наклёпанном состоянии | Относительное удлинение | ||

| Значение коэффициента k = Rmin S | |||||

| Поперёк волокна | Вдоль волокна | Поперёк волокна | Вдоль волокна | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| Алюминий | 0 | 0,3 | 0,3 | 0,8 | 20-28 |

| Латунь Л68 | 0 | 0,3 | 0,4 | 0,8 | 25 |

| Сталь 05, 08 КП | 0 | 0,3 | 0,2 | 0,5 | 35 |

| Стали о8,10, Ст1 | 0 | 0,4 | 0,4 | 0,8 | 31-33 |

| 15-20, Ст3 | 0,1 | 0,5 | 0,5 | 1,0 | 25-27 |

| 25-30, Ст-4 | 0,2 | 0,6 | 0,6 | 1,2 | 21-23 |

| 35-40, Ст5 | 0,3 | 0,8 | 0,8 | 1,5 | 19-20 |

| 45-50, Ст-6 | 0,5 | 1,0 | 1,0 | 1,7 | 14-16 |

| Нержавеющая сталь Х18Н9Т | 1,0 | 2,0 | 3,0 | 4,0 | 40 |

| Дюралюминий | |||||

| Твёрдый | 1,0 | 1,5 | 1,5 | 2,5 | 15 |

| Мягкий | 2,0 | 3 | 3,0 | 4,0 | 12 |

| АМГ5М | 1,3 | 1,8 | 2,0 | 3,0 | 12-15 |

| Алюминиевые сплавы | 0,5 | 1,0 | 1,5 | 2,2 | |

| Титановые сплавы | |||||

| ВТ1 | 1,5 | 2,0 | 3,0 | 4,0 | 25-30 |

| ВТ5 | 3 | 4,0 | 5,0 | 6,0 | 15 |

Иногда, для упрощения расчётов величину х в формуле принимают равной 0,5.

Когда гибку ведут до соприкосновения сторон (рис.115), длину заготовки рассчитывают по формуле

L = l1 + l2 – 0.43S

Для деталей коробчатой формы с прямыми или наклонными бортами, изготовляемых гибкой, расчёт заготовки ведётся аналогично. При построении развёртки нужно учитывать особенности сопряжения стенок в углах . Для того чтобы в углах не возникало дополнительных напряжений или разрывов материала, обеспечивалось прилегание кромок отогнутых стенок друг к другу, необходимо в заготовке делать вырезы (рис.116).

|

Рис.116

В зависимости от угла отбортовки  вырезается сектор с углом при вершине, равным углу отгиба стенок. Вершина угла

вырезается сектор с углом при вершине, равным углу отгиба стенок. Вершина угла  совмещается с центром отверстия, расположенным на биссектрисе угла. Радиус отверстия r

совмещается с центром отверстия, расположенным на биссектрисе угла. Радиус отверстия r  0,35 l, где l – ширина зоны гибки листового материала по нейтральному слою.

0,35 l, где l – ширина зоны гибки листового материала по нейтральному слою.

Для обеспечения герметичности и увеличения жёсткости кромки короба, в местах их стыка, сваривают.

Рис.119

Для отрезков прямой центр тяжести находится посередине, для отрезков, являющихся частью окружности, положение центра тяжести приведено в таблице 14. Величина R соответствует внешнему контуру детали. Таблица 14

При изготовлении вытяжкой деталей коробчатой формы расчёт заготовки производится из условий равенства площадей заготовки и готовой детали с учётом припуска на обрезку. Если деталь вытягивается за одну операцию, то припуск на обрезку  составляет

составляет  .

.

Для квадратных и прямоугольных полых деталей (коробок) Рис.120 при  и относительно малых радиусах угловых закруглений расчёт заготовки производят по способу Б.П. Звороно.

и относительно малых радиусах угловых закруглений расчёт заготовки производят по способу Б.П. Звороно.

Расчёт и построение развёртки для коробчатой детали осуществляется в несколько этапов:

|

а) определяют длину прямолинейных участков отгибаемой части стенок l, включая закругления у дна, по формуле

Рис.120

б) определяют угловой радиус условной заготовки R, при этом возможны два случая:

, тогда

, тогда  ;

;

, тогда

, тогда  ,

,

Где  - радиус нейтральной линии в углах, образованных дном и стенкой и двумя стенками, определяются по формуле (4.1);

- радиус нейтральной линии в углах, образованных дном и стенкой и двумя стенками, определяются по формуле (4.1);

в) из центра О проводят две перпендикулярные прямые об и од к боковым стенкам. Радиусом R проводят часть окружности до пересечения с прямыми об и од;

г)отрезки аб и ад делят пополам и через их середины проводят касательные к к дуге окружности радиусом R;

д)углы, образованные касательными и линиями контура заготовки, на прямолинейных участках кромок стенок закругляют радиусом R.

При конструировании коробчатых деталей необходимо учитывать пластические свойства материала

Таблица 7.2.

Шероховатость поверхности при механических способах обработки.

Рис. 7.2

Установка и закрепление заготовок на станках токарной группы зависит от типа станка, вида обрабатываемой поверхности, требуемой точности и т.д. Наиболее часто закрепление заготовок осуществляется в трёх кулачковом патроне Рис.7.3 а , состоящем из корпуса 1 и самоцентрирующихся кулачков 2.

Закрепление заготовок при отношении

4 может осуществляться с использованием дополнительного центра или между двух центров. Центры бывают опорные Рис.7.3 (б) , шариковые (в) , вращающиеся (г).

4 может осуществляться с использованием дополнительного центра или между двух центров. Центры бывают опорные Рис.7.3 (б) , шариковые (в) , вращающиеся (г).

Рис.7.3

Обработку поверхностей, имеющих форму тел вращения, производят на станках токарной группы. Тип станка выбирают исходя из габаритов заготовки, точности изготовления и серийности. Наиболее часто используются следующие типы станков: токарно-винторезные, токарно-револьверные, токарно-карусельные.

Токарно-винторезный станок Рис. 7.4 состоит из станины 2, закреплённой на двух тумбах 1 и 8. На станине смонтирована передняя бабка 6 с коробкой подач 3, панелью управления 5 и шпинделем 4. Продольный суппорт 7 установлен на направляющих станины и обеспечивает продольную подачу резца. Поперечная каретка с верхним суппортом 9 и резцедержателем 8 перемещается по направляющим продольного суппорта. Задняя бабка 10 перемещается по направляющим станины, а в её пиноли закрепляется инструмент (свёрла, зенкеры, развёртки) или центры.

Рис.7.4

Корпус задней бабки смещается относительно её основания в поперечном направлении. Смещение корпуса бабки, в поперечном направлении, необходимо для обработки конических поверхностей с небольшим углом конуса при вершине

(2

8

8  ). Схемы обработки поверхностей на токарно-винторезных станках представлены на Рис.7.5.

). Схемы обработки поверхностей на токарно-винторезных станках представлены на Рис.7.5.

Рис.7.5

Наружные поверхности обрабатывают прямыми или отогнутыми проходными резцами Рис.7.5 (а) Перемещая резец на требуемую величину в продольном направлении, при установленной глубине резания, т.е. снимаемого слоя материала.

Торцевые поверхности обрабатывают подрезными резцами Рис.7.5 (б) , перемещая резец в поперечном направлении.

Обтачивание галтелей выполняют проходными резцами Рис. 7.5 (в) с закруглённой по радиусу режущей кромкой или специальными галтельными резцами соответственно с продольной и поперечной подачами.

Протачивание канавок осуществляют прорезными резцами ширина режущей части которых равна ширине канавки Рис.7.5 (г).

Сверление, зенкование, и развёртывание отверстий приведено на Рис.7.5 (д) и осуществляется соответствующими инструментами закреплёнными в пиноли задней бабки станка.

Растачивание внутренних поверхностей осуществляется расточными резцами при продольном перемещении (подаче) резцодержателя. Сквозные отверстия растачивают проходными резцами Рис. 7.5 (е). Ступенчатые и гладкие цилиндрические отверстия обрабатывают упорными расточными резцами Рис.7.5 (ж_

Отделение обработанной детали от заготовки производится отрезными резцами при поперечной подаче инструмента. Отрезание может производиться как резцом с прямой режущей кромкой Рис.7.5 (з) , так и с наклонной режущей кромкой Рис.7.5 (и).

Токарной группы.

|

При конструировании деталей, изготавливаемых на станках токарной группы, следует учитывать следующие технологические требования. Необходима унификация и cтандартизация размеров и форм обрабатываемых поверхностей, и в частности:

Рис.7.6

радиусов скруглений рис.7.6 (а) ; фаски и конические переходы обрабатывать резцами с главным углом в плане

= 450; 600; 750; 900 Рис.7.6 (б).; канавки должны иметь одинаковую ширину b Рис.7.6 (в); должен быть обеспечен свободный вход и выход режущего инструмента при обработке, как наружных так и внешних поверхностей Рис.7. 6 (г); в случае, когда поверхность детали не сопрягается с другой деталью, диаметр заготовки можно выбирать равным диаметру детали и данную поверхность не обрабатывать рис.7.6 (д). Следует избегать больших перепадов диаметров в конструкциях ступенчатых деталей Рис.7.6 (е) или делать её составной. Для обеспечения соосности внутренних, цилиндрических поверхностей ступенчатого отверстия, предусматривать внутреннюю выточку рис.7.6 (ж). Такая конструкция позволит вести расточку отверстий с одного установа инструмента и повысить точность расположения посадочных поверхностей.

= 450; 600; 750; 900 Рис.7.6 (б).; канавки должны иметь одинаковую ширину b Рис.7.6 (в); должен быть обеспечен свободный вход и выход режущего инструмента при обработке, как наружных так и внешних поверхностей Рис.7. 6 (г); в случае, когда поверхность детали не сопрягается с другой деталью, диаметр заготовки можно выбирать равным диаметру детали и данную поверхность не обрабатывать рис.7.6 (д). Следует избегать больших перепадов диаметров в конструкциях ступенчатых деталей Рис.7.6 (е) или делать её составной. Для обеспечения соосности внутренних, цилиндрических поверхностей ступенчатого отверстия, предусматривать внутреннюю выточку рис.7.6 (ж). Такая конструкция позволит вести расточку отверстий с одного установа инструмента и повысить точность расположения посадочных поверхностей.

Рис.7.11

Рис.7.16

Суть обработки протягиванием заключается в том, что каждый последующий зуб протяжки имеет размер больше предыдущего. Каждый зуб срезает с обрабатываемой поверхности слой материала небольшой толщины, в результате поверхность имеет малую шероховатость и высокую точность формы.

Протяжки, по своему назначению, бывают внутренними и внешними, т.е. для обработки внутренних и внешних поверхностей.

Цилиндрические отверстия обрабатывают круглыми протяжками. Если торец детали предварительно не обработан, то для обеспечения соосности отверстия и оси протяжки применяют самоустанавливающиеся приспособления Рис.7.16 (а).

Многогранные отверстия (треугольные, квадратные и т.д.) обрабатывают многогранными протяжками. Базовой поверхностью является цилиндрическое отверстие.

Из цилиндрического отверстия формируются протяжкой: квадратное отверстие Рис.7.16 (б), прямые шлицы Рис. 7.16 (в), винтовые шлицы

Рис.7.16 (г).

Протяжками изготавливают шлицевые соединения имеющие как прямозубую так и модульную форму паза.

Шпоночные пазы формируются протяжкой , фора зубьев которой соответствует профилю протягиваемого паза. В качестве инструмента используют плоскую протяжку 2 Рис.7.16 (д) и направляющую втулку 3.

Наружные поверхности с прямолинейными образующими обрабатывают плоскими протяжками прямого или фасонного профиля. На Рис.7.16 (е) представлена схема протягивания вертикальной плоскости.

На специальных станках плоскими протяжками можно обрабатывать поверхности имеющие форму тел вращения Рис. 7.16 (ж). Заготовке 1 сообщают вращательное движение, а протяжке 2 поступательное.

Обработка на сверлильных станках.

Сверление - технологический процесс получения отверстий в сплошном материале. Сверлением изготавливают как сквозные, так и глухие отверстия. Процесс сверления применяется также для увеличения отверстий полученных предварительной обработкой или в литых и штампованных заготовках . В зависимости от функционального назначения отверстий они могут обрабатываться с различной степенью точности и иметь переменное сечение. В каждом конкретном случае для обработки применяются различные инструменты. Изготовление отверстий производится на сверлильных станках. Закреплённому в патроне станка инструменту сообщается вращательное и поступательное движение. Для формирования отверстия необходимой формы применяются следующие инструменты: сверло, зенкер, развёртка, мечик.

Конус Морзе

Конус Морзе

а

б

в Рис.7.17

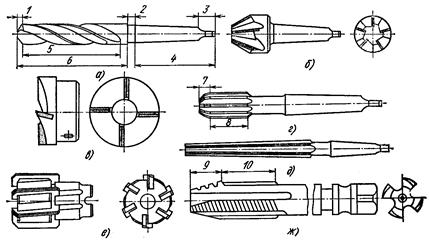

Свёрла по своим конструктивным особенностям и назначению подразделяются на спиральные, центровые и специальные.

Спиральные свёрла наиболее широко используются для обработки отверстий в сплошном материале и для рассверливания отверстий. Свёрла бывают двух типов с коническим Рис.7.17 (а) и цилиндрическим Рис. 7.17 (б) хвостовиком. Конический хвостовик имеют свёрла диаметром более 10мм. и крепятся непосредственно в шпинделе сверлильного станка или переходной конической втулке 7.18 (а,б). Свёрла с цилиндрическим хвостовиком крепятся в кулачковом или цанговом патронах рис. 7.18 (в,г) . Спиральные свёрла изготавливают в соответствии с отраслевыми стандартами и имеют диаметр от 0,25 до 80мм. Спиральное сверло имеет рабочую часть состоящую из двух режущих лезвий, расположенных под углом 60-1200, и направляющую цилиндрическую поверхность с винтовыми канавками.

Центровые свёрла Рис.7.17 (в) применяются для сверления центровых отверстий в деталях типа тел вращения. Отверстия используются для крепления и центровки заготовки с помощью конусов (центров) закреплённых в шпиндельной головке токарного станка и задней бабке.

Специальные свёрла Рис.7.17 (г,д) применяют для сверления глубоких отверстий. Сверла имеют центральный канал (3) (отверстие) через который подаётся охлаждающая жидкость и вымывается стружка из зоны резания. . На Рис.7.17 (г) приведена конструкция однолезвийного сверла с напаянной режущей пластиной 1 и двумя направляющими пластинами 2.

Сквозные отверстия большого диаметра обрабатывают кольцевыми свёрлами Рис. 7.17 (д), на торцах которых закреплены режущие пластины 4, ширина которых больше толщины стенок. Зенкеры предназначены для обработки отверстий в литых и штампованных заготовках, а также для рассверливания предварительно обработанных отверстий. По конструктивным признакам зенкеры бывают цилиндрические Рис.7.19 (а), конические Рис.7.19 (б).

а б в г

Рис.7.18

Рис.7.19

и торцевые Рис.7.19 (в). В отличие от сверла они имеют три или четыре режущих лезвия. Как и сверло зенкер имеет рабочую зону 6 состоящую из режущей (заборной) части 1 и направляющей части 5. Хвостовик 4 имеет плоскую лапку 3 и связан с рабочей частью шейкой 2. По способу крепления зенкеры подразделяются на цельные, с коническим или цилиндрическим хвостовиком Рис.7.19 (а,б) и насадные Рис. 7.19 (в).

Развёртки предназначены для окончательной обработки отверстий и обеспечивают точность и повышенную чистоту поверхности. В зависимости от формы обрабатываемого отверстия развёртки бывают цилиндрические Рис.7.19 (г) и конические Рис.7.19 (д), по способу крепления с коническим хвостовиком и насадные Рис.7.19 (е). В отличие от зенковок развёртки имеют от 6 до 12 главных режущих лезвий расположенных на режущей, конической, части 7, калибрующая часть 8 служит для центровки развёртки в отверстии и обеспечивает необходимую точность и чистоту поверхности.

Метчики предназначены для нарезания внутренних резьб и изготавливают из быстрорежущей стали Р18 Рис.7.19(ж). Метчиками нарезают как цилиндрическую, так и коническую резьбу. На внешней поверхности метчика изготовлена резьба с прорезанными продольными пазами для вывода стружки. Рабочая поверхность метчика имеет режущую часть 9 и калибрующую 10. Процесс формирования резьбы осуществляется в основном режущей частью метчика, калибрующая часть производит окончательную доводку резьбы до требуемой чистоты и точности профиля. По своему назначению метчики делятся на гаечные, машинные и ручные.

Обработка на строгальных и долбёжных станках.

Обработка заготовок на строгальных и долбёжных станках характеризуется поступательным движением резца или заготовки, главное движение, и дискретным движением подачи в перпендикулярном направлении главному движению. Процесс резания при строгании и долблении прерывистый. Удаление материала с поверхности обрабатываемой заготовки происходит только при прямом (рабочем) ходе резца. При обратном (холостом) ходе резец не совершает процесс резания. В момент врезания в материал заготовки резец испытывает большие динамические нагрузки. Поэтому резцы применяемые для строгания и долбления делают более массивными чем для точения, соответственно и скорости резания значительно меньше. На Рис.7.20 приведены схемы процессов строгания и долбления.

На рис. 7.20 (а) приведена схема строгания на поперечно-строгальном станке. Резец совершает возвратно-поступательное движение V, а заготовка перемещается в поперечном направлении на величину Sп после каждого холостого хода. При обработке на горизонтально-строгальных станках Рис. 67.20 (б) заготовка совершает возвратно-поступательное движение V, а инструмент движение подачи Sп.

Рис.7.20

В процессе долбления Рис. 7.20 (в) резец совершает возвратно-поступательное движение в вертикальной плоскости V, а заготовка движение подачи Sп, в горизонтальном направлении. В зависимости от формы обрабатываемой поверхности используют следующие типы строгальных резцов Рис.7.21 проходные (а), подрезные (б), отрезные (в) и фасонные.

Рис.7.21

|

Рис.7.22

При обработке на долбёжных станках применяют долбёжные резцы проходные (г), прорезные (д) и для шпоночных пазов (е). На Рис.7.22 приведены примеры обработки различных поверхностей на строгальных и долбёжных станках.

Обработка на поперечно-строгальных станках горизонтальной, вертикальной и наклонной поверхностей соответственно приведена на рис. 7.22 (а,б,в). Обработка рифления строганием приведена на Рис.7.22 (г). На Рис. 7.22 (д).,при обработке на горизонтально-стогальных станках, приведена схема одновременной обработки горизонтальной и вертикальной плоскостей проходными резцами, а также строгание паза «ласточкин хвост» и призматического паза (е).

На Рис.7.22 (ж) приведена схема долбления внешней цилиндрической плоскости и шпоночного паза в ступице колеса Рис.67.22 (з).

Строгальные станки широко применяют когда необходимо обрабатывать крупные, тяжёлые и длинномерные заготовки, которые невозможно обработать на фрезерных станках.

Обработка заготовок на шлифовальных станках.

Шлифованием называют процесс обработки заготовок резанием абразивными кругами. Абразивные зерна расположены в круге беспорядочно и удерживаются связующим материалом. При вращательном движении круга в зоне его контакта с заготовкой часть зерен срезает материал. С заготовки срезается очень большое число тонких стружек (до 100 млн. за 1 мин). Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Часть зерен ориентирована так, что резать не может, но производит работу трения по поверхности резания.

Шлифовальные круги работают успешно на очень больших скоростях — до 30 м/с и более. Процесс резания каждым зерном осуществляется почти мгновенно.

В зоне резания выделяется большое количество теплоты. Мелкие частицы обрабатываемого материала, сгорая, образуют пучок искр, либо, оплавляются. Абразивные зерна могут также оказывать на заготовку значительное силовое воздействие. Происходит поверхностное пластическое деформирование материала, искажение его кристаллической решетки. Деформирующая сила вызывает сдвиги одного слоя атомов относительно другого. Вследствие упруго пластического деформирования материала обработанная поверхность упрочняется. Но этот эффект менее ощутим, чем при обработке металлическим инструментом.

Тепловое и силовое воздействия на обработанную поверхность приводят к структурным превращениям, изменениям физико-механических свойств поверхностных слоев обрабатываемого материала. Так образуется дефектный поверхностный слой детали. Для уменьшения тепловых эффектов материал шлифуют при обильной подаче смазочно-охлаждающих жидкостей.

Шлифование распространено очень широко. С его помощью можно производить чистовую и отделочную обработку деталей с высокой точностью. Обработке подвергают самые разнообразные материалы, а для заготовок из закаленных сталей шлифование является одним из наиболее распространенных методов формообразования. В отдельных случаях шлифование по эффективности соперничает с фрезерованием и точением.

Основные схемы шлифования

Детали современных машин представляют собой сочетание плоских и круговых цилиндрических, конических наружных и внутренних поверхностей. Другие поверхности встречаются реже. В соответствии с формами деталей машин наиболее распространеные схемы шлифования, приведенные на Рис. 7.23.

Для всех технологических способов шлифовальной обработки главным движением резания VK (в м/с) является вращение круга.

При плоском шлифовании возвратно-поступательное перемещение заготовки является продольной подачей Sпр (в м/мин) (Рис.7.23, а). Для обработки поверхности на всю ширину b заготовка или круг должны перемещаться с поперечной подачей SП (в мм/дв. ход.). Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически производится и подача Sв (в мм) на глубину резания, которая осуществляется также в крайних положениях заготовки, но в конце поперечного хода.

|

Рис. 7.23

При круглом шлифовании (рис., б) продольная подача происходит за счет возвратно-поступательного движения заготовки. Подача Sпр (в мм/об, заг.) соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является круговой подачей Sкр (в м/мин):

где п заг— частота вращения заготовки, об/мин; DЗАГ –диаметр заготовки, в мм.

Подачу Sп [в мм/дв. ход (мм/ход)] на глубину резания для приведённой схемы

обработки производят при крайних положениях заготовки. Движения, осуществляемые при внутреннем шлифовании, показаны на рис.7.23, в.

Современные шлифовальные станки обеспечивают все движения, указанные на схемах, и позволяют в необходимых пределах изменять скорости резания и подачи.

Обработку поверхностей при шлифовании производят инструментом изготовленным из абразивного материала.

Абразивные инструменты различают по геометрической форме и размерам, роду и сорту абразивного материала, зернистости или размерам абразивных зерен, связке или виду связующего вещества, твердости, структуре или строению круга. В большинстве случаев форма абразивного инструмента представляет собой круг определённой толщины. Форма поперечных сечений шлифовальных кругов и их размеры регламентированы ГОСТ 2424—75.