Способы передачи теплоты

Работа котельных установок определяется теплообменными процесса- ми. Теория теплообмена рассматривает процессы переноса теплоты из одной части пространства в другую или от одного тела к другому.

Поток энергии в джоулях, передаваемый более нагретым телом менее нагретому, называют тепловым потоком. Он направлен всегда в сторону меньших температур и является поэтому величиной векторной, определяе- мой не только абсолютным значением, но и направлением. Тепловой поток  обычно относят к 1 с и измеряют в ваттах. Если тепловой поток относят к единице поверхности, то эту величину называют плотностью теплового потока

обычно относят к 1 с и измеряют в ваттах. Если тепловой поток относят к единице поверхности, то эту величину называют плотностью теплового потока  и измеряют в Вт/м2, т.е.

и измеряют в Вт/м2, т.е.  .

.

Движущей силой переноса теплоты является наличие в системе тел или одного тела разности температур. Температура – величина скалярная. Она определяет степень нагретости тела и измеряется в Кельвинах (К) или граду- сах стоградусной международной шкалы (°С).

Сложную группу процессов переносов теплоты называют теплообме- ном.

В котельных установках теплота продуктов сгорания топлива пере- дается нагреваемой воде, пароводяной смеси, пару, воздуху за счет теплового излучения (радиации), конвекции и теплопроводности.

Тепловое излучение (радиационный теплообмен) ― это процесс распространения внутренней энергии излучающего тела электромагнитными волнами. Эти волны в однородной изотропной среде или вакууме распрост- раняются прямолинейно со скоростью света и подчиняются оптическим зако- нам преломления, поглощения и отражения. Помимо волновых свойств излу- чение обладает также и корпускулярными свойствами, т.е. лучистая энергия испускается и поглощается материальными телами не неприрывно, а отдель- ными дискретными порциями – квантами или фотонами.

Все виды электромагнитного излучения (космическое, рентгеновское, ультрафиолетовое, видимое, инфракрасное, радиоволны) различаются дли- ной волны (спектром). Передача теплоты излучением может происходить как в видимой части спектра, так и в невидимой – инфракрасной. Большинство твердых и жидких тел имеет неприрывный спектр излучений, т.е. излучает энергию всех длин волн в интервале от 0 до λ. Некоторые тела (обычно газы) излучают энергию только в определенных интервалах длин волн, и такое излучение называют селективным.

Тепловое излучение эффективно лишь при достаточно высоких темпе- ратурах, например, при температурах в факеле происходит нагрев поверхнос- тей котельного агрегата.

Конвекция ― процесс переноса тепловой энергии в результате движе- ния теплоносителя (дымовых газов, воздуха, жидкости или расплава).

Конвекция всегда связана с движением теплоносителя, которое может быть вызвано либо внешними силами, например напором, создаваемым вен- тилятором, компрессором или насосом, либо наличием подъемной силы, воз- никающей вследствие разности плотностей нагретых и холодных частиц.

Теплопроводность ― процесс передачи теплоты от одной более нагре- той части тела к другой менее нагретой в результате тепловых колебаний микрочастиц тела (атомов, молекул, свободных электронов вещества) или от одного тела к другому, находящемуся в соприкосновении с первым. Так осу- ществляется, например, передача теплоты от наружной стенки обогреваемой трубы к внутренней ее поверхности, омываемой более холодным теплоноси- телем. В результате происходит выравнивание температуры тела, значения которой от одной точки к другой меняются неприрывно. Совокупность тем- ператур всех частей тела как системы называется температурным полем. Ме- ханизм переноса теплоты в различных телах различен. В газах теплота пере- носится в результате хаотического движения молекул. В диэлектриках она переносится упругими волнами, в металлах – в результате движения свобод- ных электронов.

При передаче теплоты путем теплопроводности количество переданной теплоты зависит от вида материала и разности температур на границах тела. Способность вещества проводить теплоту характеризуется коэффициентом теплопроводности, значения которого зависят от структуры, плотности ве- щества, влажности, давления и температуры.

Передача теплоты конвекцией

Различают естественную и вынужденную конвекцию. Конвекция является естественной (свободной), если движение масс вызвано разностью плотностей жидкости или газа. Примером естественной конвекции является распространение теплоты в помещении от горячей батареи. По мере нагрева- ния воздуха, находящегося в соприкосновении с горячей батареей, его плот- ность уменьшается и объемы более легкого воздуха вытесняются вверх, их место занимают порции холодного воздуха.

При движении жидкости или газа под давлением, создаваемым насосом или вентилятором, конвекцию называют вынужденной.

Часто перенос теплоты осуществляется одновременно вынужденной и свободной конвекцией. Влияние первой будет тем больше, чем больше ско- рость вынужденного движения. Конвективный теплообмен подразделяют также и по режимам движения потоков (на ламинарный и турбулентный). При малых скоростях перемещения масс характер движения плавный, струй- чатый ― ламинарный режим, а при больших ― неупорядоченно-вихревой ― турбулентный режим. Переход из ламинарного режима в турбулентный зави- сит от скорости движения, вязкости жидкости (или газа), диаметра трубопро- вода (или канала).

Аналогично понятию динамического пограничного слоя Г.Н. Кружи- линым введено понятие теплового пограничного слоя, в пределах которого температура изменяется от значения, равного температуре стенки, до значе- ния, равного температуре вдали от стенки. Следовательно, на стенках канала существуют два пограничных слоя: динамический и тепловой. Толщины этих слоев зависят от свойств теплоносителя: вязкости, теплопроводности, плот- ности, теплоемкости и др. Для газов толщины этих слоев практически Одина- ковы и равны долям миллиметра.

Расчет конвективного теплообмена проводят по уравнению, Вт:

,

,

где  – коэффициент пропорциональности, называемый коэффициен- том теплоотдачи, Вт/(м2 ∙°С); t СТ – температура стенки, °С;

– коэффициент пропорциональности, называемый коэффициен- том теплоотдачи, Вт/(м2 ∙°С); t СТ – температура стенки, °С;  – температура жидкости, °С;

– температура жидкости, °С;  – площадь поверхности, м2.

– площадь поверхности, м2.

Коэффициент теплоотдачи определяет плотность теплового потока при разности температур между стенкой и жидкостью, равной 1 °С. Он характе- ризует интенсивность теплообмена и приближенно определяется соотноше- нием:  (здесь

(здесь  – теплопроводность теплоносителя;

– теплопроводность теплоносителя;  – толщина пограничного слоя). Увеличение скорости теплоносителя приводит к увеличению турбулентности и, следовательно, уменьшению толщины пограничного теплового слоя, что увеличивает

– толщина пограничного слоя). Увеличение скорости теплоносителя приводит к увеличению турбулентности и, следовательно, уменьшению толщины пограничного теплового слоя, что увеличивает  .

.

Коэффициент теплоотдачи при вынужденной конвекции увеличивается и при уменьшении диаметра труб. Коэффициент теплоотдачи зависит также от направления движения теплоносителя по отношению к омываемой поверх ности нагрева (продольное или поперечное движение). При прочих равных условиях (скорость движения и температура теплоносителя, диаметр труб и т.д.) коэффициент теплоотдачи конвекцией при поперечном омывании шах- матного пучка труб выше, чем при коридорном их расположении.

Лучистый теплообмен

Тепловая энергия нагретого тела всегда частично превращается в лу- чистую. Лучеиспускание свойственно всем телам, и каждое из них излучает энергию в окружающее пространство. При попадании на другие тела эта энергия частично поглощается, частично отражается и частично проходит сквозь тело. Часть тепловой энергии, которая поглощается телом, снова прев- ращается в тепловую энергию. Часть энергии, которая отражается, снова по- падает на другие (окружающие) тела и поглощается ими. То же самое проис- ходит и с той частью энергии, которая проходит сквозь тело. Таким образом, после ряда превращений излучаемая энергия полностью распределяется между окружающими телами. Следовательно, каждое тело не только непри- рывно излучает, но и непрерывно поглощает лучистую энергию. В результа- те этих процессов, связанных с двойным превращением энергии (тепловая – лучистая – тепловая), и осуществляется процесс лучистого теплообмена. Количество отдаваемой или воспринимаемой теплоты определяется раз- ностью между количествами излучаемой и поглощаемой телом лучистой энергии. Такая разность отлична от нуля, если температура тел, участвующих во взаимном обмене лучистой энергией, различна. При одинаковой темпера- туре этих тел вся система находится в подвижном термодинамическом рав- новесии. При этом все тела системы также излучают и поглощают лучистые потоки, только для каждого из них приход лучистой энергии равен ее расхо- ду.

Из всего количества падающей на тело энергии (потока)  часть ее

часть ее  – поглощается, часть

– поглощается, часть  – отражается и часть

– отражается и часть  проходит сквозь тело. На основании закона сохранения энергии:

проходит сквозь тело. На основании закона сохранения энергии:

.

.

Поделив равенство на  получим:

получим:

,

,

или

.

.

Если  , то

, то  : вся падающая лучистая энергия поглощается телом. Такие тела называют абсолютно черными.

: вся падающая лучистая энергия поглощается телом. Такие тела называют абсолютно черными.

При  и

и  вся попадающая лучистая энергия отражается. Если поверхность диффузно отражает (по всевозможным направлениям) все па- дающие на нее лучи, ее называют абсолютно белой.

вся попадающая лучистая энергия отражается. Если поверхность диффузно отражает (по всевозможным направлениям) все па- дающие на нее лучи, ее называют абсолютно белой.

Если  , то

, то  : вся падающая энергия полностью проходит через тело. Такие тела называют абсолютно проницаемыми (прозрачными), или диатермичными.

: вся падающая энергия полностью проходит через тело. Такие тела называют абсолютно проницаемыми (прозрачными), или диатермичными.

В природе тел с абсолютными свойствами нет; для реальных тел значе- ния  ,

,  и

и  всегда больше нуля и меньше единицы, и, кроме того, они зависят от длины волны излучения. Тела, поглощательная способность которых (коэффициент поглощения)

всегда больше нуля и меньше единицы, и, кроме того, они зависят от длины волны излучения. Тела, поглощательная способность которых (коэффициент поглощения)  , называют серыми.

, называют серыми.

Для поглощения и отражения тепловых лучей большое значение имеет состояние поверхности. Поглощательная способность шероховатых поверх- ностей значительно выше, чем гладких и полированных.

Количество лучистой энергии (Вт), проходящей через поверхность тела в 1 с, называют лучистым тепловым потоком, или мощностью излучения  . Лучистый поток, отнесенный к единице поверхности, называют плотностью излучения или излучательной способностью

. Лучистый поток, отнесенный к единице поверхности, называют плотностью излучения или излучательной способностью  , т.е.

, т.е.  . Плотность излучения учитывает всю энергию, излучаемую единицей поверхности тела по всем направлениям в пределах полусферы во всем диапазоне длин волн. Поэтому ее иногда называют плотностью полусферического излучения.

. Плотность излучения учитывает всю энергию, излучаемую единицей поверхности тела по всем направлениям в пределах полусферы во всем диапазоне длин волн. Поэтому ее иногда называют плотностью полусферического излучения.

Для излучения абсолютно черного тела она может быть вычислена по закону Стефана - Больцмана, Вт/м2 :

;

;

где  ― универсальная постоянная Стефана – Больцмана, равная

― универсальная постоянная Стефана – Больцмана, равная  Вт/(м2∙К4);

Вт/(м2∙К4);  ― температура тела, К.

― температура тела, К.

Чаще применяют иную форму этого закона:

,

,

где  ― излучательная способность (коэффициент излучения) абсо- лютно черного тела,

― излучательная способность (коэффициент излучения) абсо- лютно черного тела,  7 Вт/(м2∙К4).

7 Вт/(м2∙К4).

В применении к серым телам, для которых падающая на них лучистая энергия частично поглощается, а частично отражается и проходит сквозь тело, закон излучения записывают в следующем виде:

,

,

где  ― степень черноты, которая характеризует собой отношение излучательной способности

― степень черноты, которая характеризует собой отношение излучательной способности  серого тела к излучательной способности

серого тела к излучательной способности  абсолютно черного тела:

абсолютно черного тела:

.

.

Паровые котлы

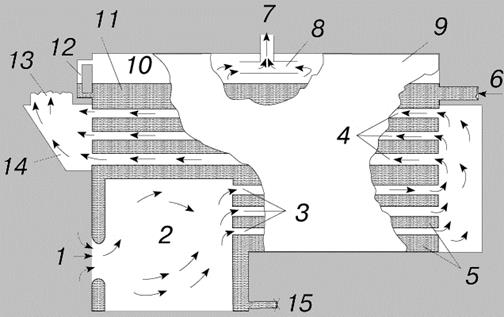

Котел паровой - сосуд давления, в котором нагревается вода, превращающаяся в пар. Тепловая энергия, подводимая к паровому котлу, может представлять собой тепло от сгорания топлива, электрическую, ядерную, солнечную или геотермальную энергию. Поскольку котел дает только насыщенный пар, его следует отличать от парогенератора, в состав которого в качестве неотъемлемых и необходимых агрегатов могут входить пароперегреватели, экономайзеры и воздухоподогреватели. Котлы применяются как источники пара для отопления зданий и питания технологического оборудования в промышленности, а также машин и турбин, приводящих в действие электрогенераторы. Самые малые паровые котлы бытового назначения дают ок. 20 кг пара в час при давлениях порядка атмосферного. В то же время котлы крупнейших электростанций производят до 4500 т пара в час при давлениях до 28 МПа. Такие давления называются сверхкритическими, поскольку они превышают критическое давление воды (22,1 МПа), при котором вода превращается в пар. Большой паровой котел такого типа может, потребляя несколько сот тонн пылевидного угля в час, производить столько пара при 550° C, сколько необходимо для выработки 1300 МВт электроэнергии. На рис. 1-3 представлены схемы (с указанием основных агрегатов) одного газотрубного и двух водотрубных котлов. Во всех этих котлах имеется топочная камера, в которой сжигается топливо. Горячие газообразные продукты горения уходят из зоны горения и на своем пути омывают поверхности парообразующих (кипятильных) труб, расположенных в газовом тракте. Проходя по шахте котла, эти газы охлаждаются от максимальной температуры в топочной камере до самой низкой в дымоходе. Тепло, отдаваемое газами, поглощается водой, которая нагревается и испаряется. Процесс испарения вызывает естественную циркуляцию (принудительная циркуляция создается механическими средствами - насосами).

Типы паровых котлов

Существуют два основных типа паровых котлов: газотрубные и водотрубные. Все котлы (жаротрубные, дымогарные и дымогарно-жаротрубные), в которых высокотемпературные газы проходят внутри жаровых и дымогарных труб, отдавая тепло воде, окружающей трубы, называются газотрубными. В водотрубных котлах по трубам протекает нагреваемая вода, а топочные газы омывают трубы снаружи. Газотрубные котлы опираются на боковые стенки топки, тогда как водотрубные обычно крепятся к каркасу котла или здания.

Газотрубные котлы

В современной теплоэнергетике применение газотрубных котлов ограничивается тепловой мощностью ок. 360 кВт и рабочим давлением около 1 МПа. Дело в том, что при проектировании сосуда высокого давления, каким является котел, толщина стенки определяется заданными значениями диаметра, рабочего давления и температуры. При превышении же указанных предельных параметров требуемая толщина стенки оказывается неприемлемо большой. Кроме того, необходимо учитывать требования безопасности, так как взрыв крупного парового котла, сопровождающийся мгновенным выбросом больших объемов пара, может привести к катастрофе. При современном уровне техники и существующих требованиях к безопасности газотрубные котлы можно считать устаревшими, хотя пока еще находятся в эксплуатации многие тысячи таких котлов тепловой мощностью до 700 кВт, обслуживающих промышленные предприятия и жилые здания (рис. 1).

Рис. 1. Горизонтальный оборотный дымогарный газотрубный паровой котел: 1 - подвод топлива и воздуха; 2 - топочная камера; 3 - дымогарные трубы прямого прохода; 4 - дымогарные трубы обратного прохода; 5 - задняя трубная решетка; 6 - вход воды; 7 - выход пара; 8 - сепаратор пара; 9 - барабан; 10 - пар; 11 - вода; 12 - водомерное стекло; 13 - дымоход к дымовой трубе; 14 - дымовой короб; 15 - слив.

Водотрубные котлы

Водотрубный котел был разработан в связи с непрерывно растущими требованиями повышения паропроизводительности и давления пара. Дело в том, что, когда пар и вода повышенного давления находятся в трубе не очень большого диаметра, требования к толщине стенки оказываются умеренными и легко выполнимыми. Водотрубные паровые котлы по конструкции значительно сложнее газотрубных. Однако они быстро разогреваются, практически безопасны в отношении взрыва, легко регулируются в соответствии с изменениями нагрузки, просты в транспортировке, легко перестраиваемы в проектных решениях и допускают значительную перегрузку. Недостатком водотрубного котла является то, что в его конструкции много агрегатов и узлов, соединения которых не должны допускать протечек при высоких давлениях и температурах. Кроме того, к агрегатам такого котла, работающим под давлением, затруднен доступ при ремонте. Водотрубный котел состоит из пучков труб, присоединенных своими концами к барабану (или барабанам) умеренного диаметра, причем вся система монтируется над топочной камерой и заключается в наружный кожух. Направляющие перегородки заставляют топочные газы несколько раз проходить через трубные пучки, благодаря чему обеспечивается более полная теплоотдача. Барабаны (разной конструкции) служат резервуарами воды и пара; их диаметр выбирается минимальным во избежание трудностей, характерных для газотрубных котлов (см. выше). Водотрубные котлы бывают следующих типов: горизонтальные с продольным или поперечным барабаном, вертикальные с одним или несколькими паровыми барабанами, радиационные, вертикальные с вертикальным или поперечным барабаном и комбинации перечисленных вариантов, в некоторых случаях с принудительной циркуляцией.

Водогрейные котлы

Водогрейный котел − это устройство, предназначенное для нагрева воды за счет сжигания топлива или использования электрической энергии.

Аналогично паровым котлам существуют два типа водогрейных котлов:

1) Водотрубный водогрейный котел − водогрейный котел, в котором вода движется внутри труб поверхностей нагрева, а продукты сгорания топлива снаружи труб.

2) Газотрубный водогрейный котел − водогрейный котел, в котором продукты сгорания топлива проходят внутри труб поверхностей нагрева, а вода снаружи труб.

Различают жаротрубные, дымогарные и жаротрубно-дымогарные водогрейные котлы.

Преимущества конструкции жаротрубных (и дымогарных) котлов перед водотрубными:

· меньшие габариты;

· простота очистки поверхностей нагрева от сажевых отложений;

· больший диапазон возможного регулирования снимаемой мощности;

· меньшее гидравлическое сопротивление (а значит и меньшие затраты на насосы и электроэнергию);

· высокая ремонтопригодность.

Но в конструкции жаротрубных котлов есть свои недостатки:

- При неграмотном подходе со стороны проектировщиков и эксплуатационных служб в первые же годы могут возникнуть проблемы в виде вздутий, трещин и течи теплообменника.

- Для предотвращения кипения в водотрубных котлах конструкцией уже предусмотрена скорость воды у поверхности нагрева не менее 1 м/с. А вот у жаротрубного без специальных технических решений она настолько мала, что осадок частиц практически неизбежен. То есть водоподготовка таких котельных сама по себе не решает задачи устойчивости работы. На дне теплообменника при отсутствии защиты его футеровочным сводом образуются вздутия из-за шлама и накипи.

- На трубной доске при недостаточном теплообмене из-за нарушения правильной циркуляции дымовые газы создают локальный перегрев и в сварных швах появляются трещины, которые в дальнейшем только увеличиваются.

Рис. 33 − Жаротрубно-дымогарный водогрейный котел.

Прямоточный водогрейный котел − водогрейный котел с последовательным однократным принудительным движением воды.

Стационарный водогрейный котел − водогрейный котел, установленный на неподвижном фундаменте.

Электрический водогрейный котел − водогрейный котел, в котором для нагрева воды используется электрическая энергия.

Классификация водогрейных котлов:

1) В зависимости от мощности водогрейные котлы разделяют на:

· котлы малой мощности ( теплопроизводительность от 4 кВт до 65 кВт);

· котлы средней мощности (теплопроизводительность от 70 кВт до 1750 кВт);

· котлы большой мощности (теплопроизводительность от 1800 кВт и выше).

2) По температурному уровню − в зависимости от температуры получаемого в водогрейных котлах теплоносителя их разделяют на:

· низкотемпературные котлы (температура теплоносителя до 115 ˚С);

· котлы на перегретой воде (температура до 150 ˚С, а в отдельных случаях и выше).

3) По материалу тепловоспринимающих поверхностей водогрейные котлы разделяют на:

· чугунные;

· стальные.

Котлы – утилизаторы

В зависимости от роли котлоагрегатов в основном технологическом проиессе различают котлы-утилизаторы и котлы энерготехнологические.

К котлам - утилизаторам относятся установки, без которых основной технологический процесс может протекать без изменений, К ним относятся котлы-утилизаторы работающие на запечных газах,

К энерготехнологическим котлам относятся установки, без которых основной технологический проиесс не может протекать или претерпевает существенные изменения при их отключении. К таким относятся системы принудительного охлаждения технологических агрегатов, а также котлы для охлаждения продукционных потоков.

Во всех без исключения установках одним из основных факторов является выбор вида и параметров охлаждающей среды. В котлах, использующих вторичные энергоресурсь осуществляют подогрев сетевой воды. Котлы вырабатывают насыщенный или перегретый пар. Выбор параметров пара определяется свойствами теплоносителя, его химическим составом (запыленность, коррозионная активность), а также количеством тепла, содержащегося в отходящих газах; возможностями использования тепла на месте (тепловой схемой технологического процесса) на технологические нужды, теплоснабжение или выработку электроэнергии. В связи с этим выбору параметров пара для каждого объекта использования должно быть уделено большое внимание.

Разработка мер по использованию пара за счет вторичных энергоресурсов на технологические нужды, выработку электроэнергии, теплоснабжение и в комбинированных схемах требует детального изучения тепловых балансов производств и разработки типовых решений с учетом технико - экономического обоснования по использованию пара от котла. Параметры пара также зависят от стабильности работы (технологического режима) основного агрегата — печи.

Технико-экономическое обоснование должно производиться при выборе типа котла для каждого конкретного случая.

Таким образом, использование вторичных энергоресурсов любых видов в технологических процессах связано с повышением энергетической эффективности, улучшением показателей технологических процессов и условий зашиты окружающей среды, то есть в единый процесс сведены технология и энергетика.

Энерготехнологические котлы и котлы-утилизаторы можно классифицировать по:

- отраслям промышленности, в которых используются вторичные энергоресурсы: котлы для черной и цветной металлургии, химической промышленности; сернокислотного и азотного производств, целлюлозно- бумажной, строительной, нефтеперерабатывающей и нефтехимической промышленности;

- уровню температур используемого в котлах теплоносителя высокотемпературные (температура газов перед охлаждением в котле > 1000 0С и низкотемпературные (температура газов <1000°С);

- технологическим агрегатам, за которыми или в которых устанавливаются теплоиспользуюшие котлы: за мартеновскими пенами, конвертерами, обжиговыми с кипятим слоем, флюмингоаыми, нагревательными, шлаковозгоночными, прокалочными, шахтными, отражательными печами, за печами кислородно-взвешенной плавки, сухого тушения кокса и др.;

- способу передачи тепла в поверхностях нагрева: конвективные (тепло от газов преимущественно отнимается конвекцией); радиационные (тепло преимущественно передается радиационным способом): радиаиионно- конвективные;

- конструктивному признаку: газотрубные; водотрубные (с принудительной или естественной циркуляцией пароводяной смеси).

Расход топлива и КПД котла

При выработке пара в котле рабочее вещество — вода обычно проходит последовательно водонагревательные, испарительные и пароперегревательные поверхности. В отдельных случаях котел может не иметь экономайзера или пароперегревателя.

Теплота, воспринятая водой в экономайзере, МДж/кг (или МДж/м3), составляет

, (2.22)

, (2.22)

где h’п.в., h’’п.в.—энтальпии питательной воды на входе и выходе экономайзера, МДж/кг.

Тепловосприятие испарительных поверхностей, если условно считать пар сухим насыщенным,

, (2.23)

, (2.23)

Тепловосприятие пароперегревателя

. (2.24)

. (2.24)

Суммарное количество теплоты, пошедшей на выработку пара, МДж/кг (или МДж/м3),

. (2.25)

. (2.25)

С учетом продувки из котла части воды для поддержания определенного ее солесодержания, а также при наличии в котельной установке передачи части насыщенного пара на сторону и при дополнительном пароперегревателе для вторичного перегрева пара полезно затраченная теплота на единицу сжигаемого топлива, МДж/кг (или МДж/м3), составит

, (2.26)

, (2.26)

где Dпр, Dнас и Dвт.п — расходы продувочной воды, насыщенного пара и пара через вторичный пароперегреватель, кг/с; hкв, h’вт.п, h’’вт.п —энтальпии продувочной воды, пара на входе и выходе вторичного пароперегревателя, МДж/кг.

Расход продувки Dпр для котельных установок промышленных предприятий доходит до 5 – 10% его паропроизводительности D; для котлов конденсационных электростанций он не превышает 1 – 2 % D. При определении затрат теплоты на выработку пара Qпол, если  , продувка может не учитываться.

, продувка может не учитываться.

При расходе топлива В в единицу времени, кг/с (или м3/с), полезно затраченная теплота, МВт, составляет

. (2.27)

. (2.27)

По определению  .

.

С учетом выработки перегретого и насыщенного пара, наличия продувки воды и вторичного перегрева пара КПД котла, %, подсчитывается по формуле

(2.28)

(2.28)

Расход топлива в кг/с (или м3/с) при этом составляет

(2.29)

(2.29)

Определение КПД котла по (2.28) как отношение полезно затраченной теплоты к располагаемой теплоте топлива — это определение его по прямому балансу. КПД котла можно определить и по обратному балансу — через тепловые потери. Из (2.20) и (2.21) для установившегося теплового состояния получаем

; (2.30)

; (2.30)

. (2.30а)

. (2.30а)

КПД котла, определяемый по (2.28) или по (2.30), не учитывает затрат электрической энергии и теплоты на собственные нужды (на приводы насосов, вентиляторов, дымососов, механизмов топливоподачи и пылепригоговления, работы обдувочных аппаратов и т.д.). Такой КПД котла называют КПД брутто и обозначают  или

или  .

.

Если потребление энергии в единицу времени на указанное вспомогательное оборудование составляет  МДж, а удельные затраты топлива на выработку электроэнергии b, кг/МДж, то КПД котельной установки с учетом потребления энергии вспомогательным оборудованием (КПД нетто), %,

МДж, а удельные затраты топлива на выработку электроэнергии b, кг/МДж, то КПД котельной установки с учетом потребления энергии вспомогательным оборудованием (КПД нетто), %,

. (2.31)

. (2.31)

Иногда  называют энергетическим КПД котельной установки.

называют энергетическим КПД котельной установки.

Для котельных установок промышленных предприятий затраты энергии на собственные нужды составляют около 4 % вырабатываемой энергии.

Каркас и обмуровка котла

Металлическая конструкция, оприрающаяся на бетонный фундамент и поддерживающая барабан котла и трубную систему с водой, лестницы и по- мосты, а иногда и обмуровку, представляет собой каркас котельного агрега- та. В настоящее время чаще всего применяют опорные (несущие) и обвязоч- ные каркасы.

Паровые и водогрейные котлы малой мощности обычно имеют обвязочные каркасы, служащие для укрепления обмуровки, гарнитуры и других деталей. Масса металлической части котлов через специальные стойки или рамы передается непосредственно на фундамент.

Котлы вертикальной ориентации большой мощности обычно имеют несущий каркас (рис. 6.1), который состоит из вертикальных колонн 1, горизонтальных балок, горизонтальных ферм 5, раскосов-связей 2 и упрочненной конструкции из балок 6 потолочного перекрытия. Колонны крупных котлов изготовляются из сварных профильных балок большого размера. Для уменьшения удельной нагрузки на фундамент под колонны устанавливают опорные башмаки 3, состоящие из опорных плит 7 и ребер жесткости 8. Раскосы-связи 2фермы выполняют из профильного проката (швеллера, двутавра), связывая их между собой (сваривая) накладками 4.

Горизонтальные фермы 5, балки и раскосы-связи 2 применяют для придания поперечной устойчивости колоннам и повышения жесткости каркаса.

Для уменьшения термических напряжений в каркасе основные несущие его элементы располагают за пределами газоходов и их обмуровки. Сочленения же оборудованных балок (например, опорных балок поверхностей нагрева конвективной шахты) с балками каркаса выполняются в виде скользящей опоры с одной стороны, при неподвижном креплении − с другой.

Лестницы и площадки, используемые для обслуживания и ремонта котла, часто размещают на горизонтальных фермах или опираются на них. Их выполняют из сортового проката, покрывая проходные площадки просечно-вытяжным или рифленым листом.

Обмуровка котла служит для ограждения топочной камеры и газоходов от окружающей среды и для направления движения потока дымовых газов в пределах котельного агрегата. Она работает при достаточно высоких температурах и резком их изменении и должна обеспечивать минимальные потери теплоты в окружающую среду, быть плотной, механически прочной, простой и доступной для ремонта.

Рис. 6.1. Каркас котла и его элементы:

а — общий вид; б — башмак; в — сочленение балок с раскосами; / — колонны; 2 — раскосы-связи; 3 — опорный башмак; 4 — накладки; 5 — горизонтальные фермы (площадки); 6 — балки потолочного перекрытия; 7— опорная плита; 8 —ребра жесткости

Обмуровки принято условно подразделять на тяжелые, облегченные и легкие, а по способам крепления — на свободно стоящие (на фундаментах), накаркасные (опирающиеся на каркас) и натрубные.

Внутренняя часть свободно стоящей обмуровки (рис. 6.2, а), обращенная в сторону высоких температур, выполняется из огнеупорного кирпича и называется футеровкой. Наружная часть обмуровки, называемая облицовкой, выполняется из строительного кирпича.

Рис. 6.2. Обмуровка котельного агрегата:

а — свободно стоящая; б — массивная; в — облегченная накаркасная; г — щитовая; д — натрубная; 1,2 — красный и шамотный кирпич; 3 — перевязочный ярус; 4, 6 — шамотные и фасонные шамотные кирпичи; 5 — температурный шов; 7— кронштейн; 8— металлическая обшивка; 9 — разгрузочный пояс; 10— теплоизоляционная плита; // — хромитовая или шамотная масса.

Кирпичную массивную (рис. 6.2, б) обмуровку с перевязочным ярусом из огнеупорного материала выполняют в котлах небольшой производительности. Для котлов производительностью 50...75 т/ч и выше применяют облегченную накаркасную обмуровку (рис. 6.2, в), состоящую из слоя шамотного 4 и шамотного фасонного 6 кирпичей, образующих футеровку, и слоя легковесной теплоизолирующей шамотной массы. Через каждые 2,5...3 м устанавливают разгрузочные кронштейны, на которые опирается обмуровка.

Щитовую (рис. 6.2, г) обмуровку выполняют в виде отдельных прямоугольных щитов, которые укреплены на каркасе котла. Щит делают многослойным из огнеупорного бетона, армированного стальной сеткой, и теплоизолирующих слоев.

Натрубная (рис. 6.2, д) обмуровка крепится непосредственно к трубам и состоит из слоя хромитовой или шамотной массы и изоляционного слоя из минераловатньщ матрацев, на которые нанесена газонепроницаемая магнезиальная обмазка.

Гарнитура котла

Для обслуживания топки и газоходов в котельном агрегате используется следующая гарнитура: лазы, закрываемые дверцы, гляделки, взрывные клапаны, шиберы, поворотные заслонки, обдувочные аппараты, дробеочистка.

Закрываемые дверцы, лазы в обмуровке предназначены для осмотра и производства ремонтных работ при останове котла. Для наблюдения за процессом горения топлива в топке и состоянием конвективных газоходов служат гляделки. Взрывные предохранительные клапаны используются для защиты обмуровки от разрушения при хлопках в топке и газоходах котла и устанавливаются в верхних частях топки, последнего газохода агрегата, экономайзера и в своде .

Размещение, число и размеры предохранительных клапанов выбираются проектной организацией из расчета 250 см2 площади взрывного клапана на 1 м3 объема топки или газоходов котла.

Взрывные клапаны представляют собой рамки из углового железа круглой или квадратной формы, закрытые листовым асбестом толщиной 2...2,5 мм, плотно закрепленные в соответствующих проемах, сделанных в кладке топки и дымоходах котла. В случае взрыва давлением образовавшихся газов асбестовый картон прорывается, и газы получают выход наружу, благодаря чему давление их падает и снижается возможность опасного разрушения. В момент взрыва створка клапана после разрушения картона откроется, а после выхода газов наружу через газоотводящий короб под действием своего веса или специальных грузов закроется.

При работе на газообразном топливе, чтобы предотвратить скопление горючих газов в топках, дымоходах и боровах котельной установки во время перерыва в работе, в них всегда должна поддерживаться небольшая тяга; для этого в каждом отдельном борове котла к сборному борову должен быть свой шибер с отверстием в верхней части диаметром не менее 50 мм.

Обдувочные аппараты и дробеочистка предназначены для очистки поверхностей нагрева от золы и сажи.

2.2. Конструкция топочных экранов

Как указано выше, топочные экраны получают до 50% всего тепловосприятия рабочей среды в котле. Они находятся в зоне наиболее высоких температур газов и требуют тщательного конструктивного выполнения для обеспечения надежной работы металла труб. По конструкции различают экраны гладкотрубные, в которых трубы расположены вдоль стены топки с небольшим зазором 4-6 мм (рис. 2.2) и газоплотные, которые могут быть выполнены двух типов: либо из таких же гладких труб, но с вваренными между ними проставками шириной 6-12 мм (рис. 2.2,6), либо с применением специальных плавниковых труб, сваренных между собой (рис. 2.2, в). Экраны из таких сварных между собой панелей образуют монолитную цельносварную газоплотную конструкцию. Их называют мембранными.

Для образования в топке зоны устойчивого воспламенения малореакционных топлив, требующих высокой температуры для их интенсивного горения, экраны всех типов на соответствующих участках покрывают огнеупорной массой с закреплением ее на приваренных к трубам шипах. Такие экраны называют футерованными экранами (рис. 2.2,2, д).

Для образования в топке зоны устойчивого воспламенения малореакционных топлив, требующих высокой температуры для их интенсивного горения, экраны всех типов на соответствующих участках покрывают огнеупорной массой с закреплением ее на приваренных к трубам шипах. Такие экраны называют футерованными экранами (рис. 2.2,2, д).

Рис. 2.2. Типы экранирования топки: а — гладкотрубный экран; б — то же с ввар- ными проставками (мембранный); в — газоплотный экран из плавниковых труб; г — футерованный гладкотрубный экран; д — футерованный мембранный экран; I — труба; 1' — плавниковая труба; 2 — огнеупорный бетон; 3 — тепловая изоляция; 4 — уплотнительный слой (обмазка, металлический лист); 5 — металлическая проставка; 6 — приварные шипы; 7 — огнеупорная масса

Гладкотрубные экраны применяют в паровых котлах всех систем, работающих под разрежением газового тракта. При естественной циркуляции в целях повышения надежности движения рабочей среды в трубах топочные экраны располагают почти исключительно вертикально и в отдельных случаях круто наклонно. Парообразующие поверхности нагрева прямоточных котлов и котлов с многократной принудительной циркуляцией можно ориентировать в пространстве любым способом, выполняя топочные экраны вертикальными, горизонтальными и подъемно-опускными, поскольку здесь есть возможность организации движения пароводяной смеси со скоростью, предотвращающей нарушение гидравлических режимов.

Барабаны паровых котлов

Следует отметить многоцелевое назначение барабанов паровых котлов, в частности, в них осуществляются следующие процессы:

• разделение пароводяной смеси, поступающей из подъемных обогреваемых труб, на пар и воду и сбор пара;

• прием питательной воды из водяного экономайзера либо непосредственно из питательной магистрали;

• внутрикотловая обработка воды (термическое и химическое умягчение воды);

• непрерывная продувка;

• осушка пара от капелек котловой воды;

• промывка пара от растворенных в нем солей;

• защита от превышения давления пара.

Барабаны котлов изготовляют из котельной стали со штампованными днищами и лазом. Внутреннюю часть объема барабана, заполненную до определенного уровня водой, называют водяным объемом, а заполненную паром при работе котла — паровым объемом. Поверхность кипящей воды в барабане, отделяющая водяной объем от парового, называется зеркалом испарения. В паровом котле горячими газами омывается только та часть барабана, которая с внутренней стороны охлаждается водой. Линия, отделяющая обогреваемую газами поверхность от необогре- ваемой, называется огневой линией.

Пароводяная смесь поступает по подъемным кипятильным трубам, ввальцованным в днище барабана. Из барабана вода по опускным трубам подается в нижние коллекторы.

На поверхности зеркала испарения возникают выбросы, гребни и даже фонтаны, при этом в пар может попасть значительное количество капелек котловой воды, что снижает качество пара в результате повышения его солесодержания. Капли котловой воды испаряются, а соли, содержащиеся в них, осаждаются на внутренней поверхности пароперегревателя, ухудшая теплообмен, в результате которого повышается температура его стенок, что может привести к их пережогу. Соли могут также откладываться в арматуре паропроводов и привести к нарушению ее плотности.

Схемы пылеприготовления

Технологическая схема пылеприготовления

Поступающее на электростанцию твердое топливо имеет обычно куски размером до 200 мм и более и до подачи его в углеразмольные мельницы претерпевает ряд подготовительных операций собственно перед процессом размола.

Первичная обработка топлива заключается в удалении из него металлических предметов и щепы, далее следуют грохочение и дробление. Удаление металлических предметов (болтов, гаек, железнодорожных костылей и т.д.) необходимо для предотвращения поломки механизмов системы пылеприготовления с помощью магнитных сепараторов. С помощью щепоуловителей удаляют из топлива древесную щепу, попадающую в уголь в процессе его добычи, что предотвращает забивание элементов системы пылеприготовления получающейся из щепы «древесной ватой».

При поступлении высоковлажных топлив наблюдается потеря его сыпучести, что приводит к «замазыванию» пылеприготовительных механизмов, заключающемуся в налипании сырого топлива на их стенки. Для предупреждения этого явления производят частичную подсушку топлива, снижая содержание его внешней влаги на 4... 6 %. В зимних условиях наблюдается смерзание влажного топлива и примерзание его к стенкам топливоподающих устройств. Для борьбы со смерзанием применяют отопление помещений всего тракта топливоподачи от разгрузочного сарая, куда поступает топливо при разгрузке железнодорожных вагонов, до бункеров сырого угля у мельниц.

Освобожденный от металлических предметов уголь подвергается грохочению для отделения крупных кусков топлива от мелких. Для этого топливо пропускают сквозь качающиеся сита-решетки с размером отверстий 10... 15 мм. Куски более 10... 15 мм направляются в дробилки, а куски меньшего размера — мимо дробилок. Качество дробления определяют путем рассева дробленого топлива на сите с размером ячеек 5x5 мм по величине остатка на сите в процентах от начальной массы пробы, обозначаемого R 5 (здесь индекс «5» указывает на размер отверстия в сите в миллиметрах). Обычно дробление проводят так, чтобы остаток на сите с указанными ячейками составлял не более 20 %.

Для дробления топлива используют молотковые или валковые дробилки. В первом случае дробление топлива происходит за счет удара вращающихся молотков, шарнирно укрепленных на валу ротора. Валковые дробилки выполняют в виде вращающихся навстречу один другому валков с насаженными на них шипами — зубьями.

Из дробилки топливо поступает в систему пылеприготовления, где подвергается интенсивной подсушке и размолу, в результате чего получается угольная пыль, которая пневмотранспортом подается к горелкам котельного агрегата.

Для размола топлива применяют центральные и индивидуальные системы пылеприготовления.

Принципиальная схема центральной системы пылеприготовления приведена на рис. 9.3, а. Предварительно подготовленное топливо из бункера 1 сырого дробленого угля поступает в сушилку 2, далее в мельницу 3, а затем в центральный бункер 4 готовой пыли. Насосом 5 пыль подается в расходные пылевые бункера 6 котлов. Из бункеров пыль подают в топочную камеру 8. Одновременно в камеру подается воздух вентилятором 7.

Рис. 9.3. Принципиальные схемы систем пылеприготовления:

а — центральная; б — индивидуальная с прямым вдуванием; в — индивидуальная с промежуточным пылевым бункером; Г— бункер сырого дробленого угля; 2 — сушилка; 3 — мельница; 4 — центральный бункер готовой пыли; 5 — насос для пыли; 6 — расходные бункера; 7 — вентиляторы; 8 — топочные камеры котлов; 9 — промежуточный бункер; 10 — шнек для пыли.

Положительной особенностью центральной схемы пылеприготовления является независимость работы размольных установок от работы котла. Мельница может работать периодически, но с полной нагрузкой, когда расход электроэнергии на пылеприготовление получается наименьшим. В топку котла пыль подается подсушенной до заданной влажности.

Центральные схемы пылеприготовления всегда разомкнуты по сушке, т.е. отработанный сушильный агент вместе с некоторым количеством неуловленного топлива сбрасывается в атмосферу. Центральная система пылеприготовления, представляющая собой фактически пылезавод, применяется в настоящее время для блоков мощностью более 500...800 МВт.

В индивидуальной системе пылеприготовления предусмотрено приготовление пыли непосредственно у котельной установки с использованием для сушки топлива и его пневмотранспортировки горячего воздуха или продуктов сгорания, образующихся в котле. Различают индивидуальные системы пылеприготовления с прямым вдуванием и с промежуточным пылевым бункером.

Индивидуальная система пылеприготовления с прямым вдуванием (рис. 9.3, б) отличается жесткой связью мельничного оборудования с котлом. Изменение нагрузки котла требует изменения и режима работы мельничного оборудования. При работе котла со сниженной нагрузкой мельница оказывается недогруженной. В то же время при уменьшении производительности мельничного оборудования снижается и нагрузка котла.

В индивидуальной системе пылеприготовления с промежуточным пылевым бункером (рис. 9.3, в) работа пылеприготовительного оборудования не зависит от работы котла, что является основным достоинством этой системы. Наличие промежуточного пылевого бункера 9 повышает надежность установки. Этому способствует связь мельничных устройств отдельных котлов, обеспечивающая возможность с помощью пылевого шнека 10 передавать пыль в случае необходимости от одного котла другому. В индивидуальной схеме пылеприготовления с промежуточным бункером также имеется возможность наиболее полно загружать мельничное оборудование.

Индивидуальная система пылеприготовления с прямым вдуванием находит применение при сжигании высокореакционных бурых и каменных углей, допускающих наиболее грубый помол. Индивидуальная система пылеприготовления с промежуточным бункером применяется для мощных котлов при работе на тощих и малореакционных топливах, требующих тонкого помола.

Работа системы пылеприготовления при пониженной нагрузке приводит к существенному увеличению удельного расхода электроэнергии на размол твердого топлива и затрат энергии на собственные нужды электростанции или котельной.

Внутренние газопроводы

Внутренние газопроводы выполняются из стальных труб. Трубы соединяют с помощью сварки, разъемные соединения (фланцевые, резьбовые) допускаются для установки арматуры, приборов, КИП и др.

Газопроводы прокладываются, как правило, открыто. Скрытая проводка допускается в бороздах стен с легко снимаемыми щитами с отверстиями для вентиляции.

Газопроводы не должны пересекать вентиляционные решетки, оконные и дверные проемы. В местах прохода людей газопроводы прокладываются на высоте не менее 2,2 м. Крепятся трубы при помощи кронштейнов, хомутов, крючьев и подвесок.

|

|

|

|

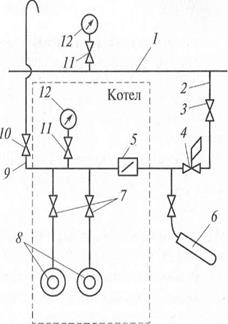

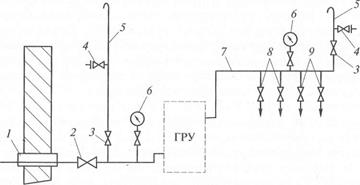

Рисунок 19.1.1. Схема внутренних газопроводов котельной и расположение отключающих устройств: 1 — футляр; 2 — общее отключающее устройство; 3 — кран на продувочном газопроводе; 4 — штуцер с краном для взятия пробы; 5 — продувочный газопровод; 6 — манометр; 7— распределительный коллектор; 8— ответвления к котлу (опус- ки); 9 — отключающие устройства на опусках.

|

|

Рисунок 19.1.2. Схема расположения запорных устройств газового оборудования котла с двумя горелками:

1 - газовый коллектор; 2 — ответвление к котлу (опуск); 3 — отключающее устройство на опуске; 4— ПЗК на котле; 5— регулирующая газовая заслонка; Л газовый запальник; 7 — ЗУ перед юрелками; 8— горелки; 9— продувочным газопровод; 10 — кран на проду- иочном газопроводе; 11 — кран к манометру, 12 – манометр.

Принципиальная схема внутренних газопроводов котельной с несколькими котлами приведена на рис. 19.1.1. Газ по вводному газопроводу проходит через футляр, установленный в стене помещения котельной. Футляр 1 выполняется из отрезка стальной трубы, внутренний диаметр которой не менее чем на 100 мм больше диаметра газопровода. Футляр обеспечивает независимую осадку стен и газопроводов. Общее отключающее устройство 2 предназначено для отключения всех котлов при плановом или аварийном отключении котельной. Отключающие устройства 9 на ответвлениях 8 к котлам (опусках) предназначены для отключения отдельных котлов.

Схема расположения запорных устройств газового оборудования котла с двумя горелками показана на рис. 19.1.2. Газ из распределительного газового коллектора котельной / по ответвлению к котлу (опуску) 2 проходит через отключающее устройство 3 на опуске, предохранительно-запорный клапан 4 (ПЗК), регулирующую газовую заслонку 5 и запорные устройства 7 (ЗУ) поступает в горелки 8.

Для внутренних газопроводов и для газового оборудования должно быть предусмотрено техническое обслуживание не реже одного раза в месяц. Текущий ремонт должен проводиться не реже одного раза в 12 мес в случаях, если в паспорте завода-изготовителя нет ресурса эксплуатации и нет данных о его ремонте.

Перед ремонтом газового оборудования, осмотром и ремонтом топок или газоходов, а также при выходе из работы установок сезонного действия газовое оборудование и запальные трубопроводы должны отключаться от газопроводов с установкой заглушек после запорной аппаратуры.

Вода, водяной пар и их свойства

Вода ― однородное химическое соединение, молекула которой состоит из трех атомов, принадлежащих двум химическим элементам ― водороду и кислороду. Вода является прекрасным растворителем, поэтому все природ- ные воды представляют собой растворы, содержащие разнообразные вещества ― соли, газы.

Вода и водяной пар как рабочее тело и теплоноситель получили наибольшее распространение в промышленности. Это объясняется широким распространением воды в природе, а также тем что вода и водяной пар обладают относительно хорошими термодинамическими характеристиками.

Теплоемкость воды выше теплоемкости многих других жидкостей и твердых тел и в пределах от 0 до 100 °С при атмосферном давлении она равна 4,19 кДж/(кг∙К), или 4,19 кДж/(кг∙°С). Теплопроводность воды λв, Вт/(м∙К), в отличие от теплопроводности других жидких и твердых тел с повышением температуры до 120…140 °С увеличивается, а при дальнейшем повышении температуры ― уменьшается. Плотность воды изменяется с тем-пературой. Наибольшей плотностью вода обладает при 4 °С.

Процесс перехода воды из жидкого состояния в газообразное (пар) называется испарением, а из газообразного в жидкое ― конденсацией. Превращение воды в пар может протекать как при испарении, так и при кипе- нии. Испарение ― процесс образования пара, происходящий с поверхности жидкости при любой температуре. При испарении молекулы воды отры- ваются от поверхности жидкости, имея относительно большие скорости. Вследствие этого средняя скорость движения молекул в массе воды умень- шается и температура жидкости понижается.

При подводе теплоты в процессе нагревания температура жидкости и интенсивность ее испарения увеличиваются, и при определенных темпера- туре и давлении жидкость закипает.

Кипение ― это процесс интенсивного парообразования во всей массе жидкости, который получает развитие при ее нагревании, т.е. подводе к си- теме определенного количества теплоты. При атмосферном давлении темпе- ратура кипения составляет приблизительно 100 °С. С повышением давления температура кипения возрастает и, наоборот, в условиях пониженного дав- ления температура кипения снижается.

Количество теплоты, которое необходимо сообщить воде для превра- щения ее из жидкого состояния в парообразное при температуре кипения, называется скрытой теплотой парообразования  . С повышением давления скрытая теплота парообразования уменьшается.

. С повышением давления скрытая теплота парообразования уменьшается.

Количество теплоты, выделяющееся при конденсации 1 кг пара и численно равное  , называется теплотой конденсации пара.

, называется теплотой конденсации пара.

Пар, имеющий максимальную плотность при конкретном давлении, называется насыщенным. Насыщенный водяной пар может быть влажным и сухим. Насыщенным является пар, полученный при кипении воды и имею- щий с ней одинаковую температуру при том же давлении. В объеме влаж –ного насыщенного пара в виде мельчайших капелек находится вода, которая образуется при разрыве оболочек паровых пузырьков. Сухой насыщенный пар, имея температуру насыщения, влаги не содержит.

Пар, температура которого для определенного давления превышает температуру насыщенного пара, называется перегретым. Разность темпера- тур перегретого и сухого насыщенного пара при том же давлении называется перегревом пара.

Важной характеристикой влажного насыщенного водяного пара является степень его сухости  , которая определяет долю пара в пароводя- ной смеси. Соответственно

, которая определяет долю пара в пароводя- ной смеси. Соответственно  ― доля жидкости, т.е.

― доля жидкости, т.е.

.

.

Отделение капель воды от пара называется сепарацией, а устройства, предназначенные для этой цели ― сепараторами.

Энтальпия влажного насыщенного пара  , кДж/кг, выражается через степень сухости следующим образом:

, кДж/кг, выражается через степень сухости следующим образом:

,

,

где  ― энтальпия воды при температуре кипения, кДж/кг;

― энтальпия воды при температуре кипения, кДж/кг;

― скрытая теплота парообразования, кДж/кг.

― скрытая теплота парообразования, кДж/кг.

Энтальпия перегретого пара ∆hП.П , кДж/кг, равна

,

,

где  ― энтальпия сухого насыщенного пара, кДж/кг;

― энтальпия сухого насыщенного пара, кДж/кг;

― удельная теплоемкость пара, кДж/(кг∙ °С);

― удельная теплоемкость пара, кДж/(кг∙ °С);

― температура перегретого и насыщенного пара, °С.

― температура перегретого и насыщенного пара, °С.

Способы передачи теплоты

Работа котельных установок определяется теплообменными процесса- ми. Теория теплообмена рассматривает процессы переноса теплоты из одной части пространства в другую или от одного тела к другому.

Поток энергии в джоулях, передаваемый более нагретым телом менее нагретому, называют тепловым потоком. Он направлен всегда в сторону меньших температур и является поэтому величиной векторной, определяе- мой не только абсолютным значением, но и направлением. Тепловой поток  обычно относят к 1 с и измеряют в ваттах. Если тепловой поток относят к единице поверхности, то эту величину называют плотностью теплового потока

обычно относят к 1 с и измеряют в ваттах. Если тепловой поток относят к единице поверхности, то эту величину называют плотностью теплового потока  и измеряют в Вт/м2, т.е.

и измеряют в Вт/м2, т.е.  .

.

Движущей силой переноса теплоты является наличие в системе тел или одного тела разности температур. Температура – величина скалярная. Она определяет степень нагретости тела и измеряется в Кельвинах (К) или граду- сах стоградусной международной шкалы (°С).

Сложную группу процессов переносов теплоты называют теплообме- ном.

В котельных установках теплота продуктов сгорания топлива пере- дается нагреваемой воде, пароводяной смеси, пару, воздуху за счет теплового излучения (радиации), конвекции и теплопроводности.

Тепловое излучение (радиационный теплообмен) ― это процесс распространения внутренней энергии излучающего тела электромагнитными волнами. Эти волны в однородной изотропной среде или вакууме распрост- раняются прямолинейно со скоростью света и подчиняются оптическим зако- нам преломления, поглощения и отражения. Помимо волновых свойств излу- чение обладает также и корпускулярными свойствами, т.е. лучистая энергия испускается и поглощается материальными телами не неприрывно, а отдель- ными дискретными порциями – квантами или фотонами.

Все виды электромагнитного излучения (космическое, рентгеновское, ультрафиолетовое, видимое, инфракрасное, радиоволны) различаются дли- ной волны (спектром). Передача теплоты излучением может происходить как в видимой части спектра, так и в невидимой – инфракрасной. Большинство твердых и жидких тел имеет неприрывный спектр излучений, т.е. излучает энергию всех длин волн в интервале от 0 до λ. Некоторые тела (обычно газы) излучают энергию только в определенных интервалах длин волн, и такое излучение называют селективным.

Тепловое излучение эффективно лишь при достаточно высоких темпе- ратурах, например, при температурах в факеле происходит нагрев поверхнос- тей котельного агрегата.

Конвекция ― процесс переноса тепловой энергии в результате движе- ния теплоносителя (дымовых газов, воздуха, жидкости или расплава).

Конвекция всегда связана с движением теплоносителя, которое может быть вызвано либо внешними силами, например напором, создаваемым вен- тилятором, компрессором или насосом, либо наличием подъемной силы, воз- никающей вследствие разности плотностей нагретых и холодных частиц.

Теплопроводность ― процесс передачи теплоты от одной более нагре- той части тела к другой менее нагретой в результате тепловых колебаний микрочастиц тела (атомов, молекул, свободных электронов вещества) или от одного тела к другому, находящемуся в соприкосновении с первым. Так осу- ществляется, например, передача теплоты от наружной стенки обогреваемой трубы к внутренней ее поверхности, омываемой более холодным теплоноси- телем. В результате происходит выравнивание температуры тела, значения которой от одной точки к другой меняются неприрывно. Совокупность тем- ператур всех частей тела как системы называется температурным полем. Ме- ханизм переноса теплоты в различных телах различен. В газах теплота пере- носится в результате хаотического движения молекул. В диэлектриках она переносится упругими волнами, в металлах – в результате движения свобод- ных электронов.

При передаче теплоты путем теплопроводности количество переданной теплоты зависит от вида материала и разности температур на границах тела. Способность вещества проводить теплоту характеризуется коэффициентом теплопроводности, значения которого зависят от структуры, плотности ве- щества, влажности, давления и температуры.

Передача теплоты конвекцией

Различают естественную и вынужденную конвекцию. Конвекция является естественной (свободной), если движение масс вызвано разностью плотностей жидкости или газа. Примером естественной конвекции является распространение теплоты в помещении от горячей батареи. По мере нагрева- ния воздуха, находящегося в соприкосновении с горячей батареей, его плот- ность уменьшается и объемы более легкого воздуха вытесняются вверх, их место занимают порции холодного воздуха.

При движении жидкости или газа под давлением, создаваемым насосом или вентилятором, конвекцию называют вынужденной.

Часто перенос теплоты осуществляется одновременно вынужденной и свободной конвекцией. Влияние первой будет тем больше, чем больше ско- рость вынужденного движения. Конвективный теплообмен подразделяют также и по режимам движения потоков (на ламинарный и турбулентный). При малых скоростях перемещения масс характер движения плавный, струй- чатый ― ламинарный режим, а при больших ― неупорядоченно-вихревой ― турбулентный режим. Переход из ламинарного режима в турбулентный зави- сит от скорости движения, вязкости жидкости (или газа), диаметра трубопро- вода (или канала).

Аналогично понятию динамического пограничного слоя Г.Н. Кружи- линым введено понятие теплового пограничного слоя, в пределах которого температура изменяется от значения, равного температуре стенки, до значе- ния, равного температуре вдали от стенки. Следовательно, на стенках канала существуют два пограничных слоя: динамический и тепловой. Толщины этих слоев зависят от свойств теплоносителя: вязкости, теплопроводности, плот- ности, теплоемкости и др. Для газов толщины этих слоев практически Одина- ковы и равны долям миллиметра.

Расчет конвективного теплообмена проводят по уравнению, Вт:

,

,

где  – коэффициент пропорциональности, называемый коэффициен- том теплоотдачи, Вт/(м2 ∙°С); t СТ – температура стенки, °С;

– коэффициент пропорциональности, называемый коэффициен- том теплоотдачи, Вт/(м2 ∙°С); t СТ – температура стенки, °С;  – температура жидкости, °С;

– температура жидкости, °С;  – площадь поверхности, м2.

– площадь поверхности, м2.

Коэффициент теплоотдачи определяет плотность теплового потока при разности температур между стенкой и жидкостью, равной 1 °С. Он характе- ризует интенсивность теплообмена и приближенно определяется соотноше- нием:  (здесь

(здесь  – теплопроводность теплоносителя;

– теплопроводность теплоносителя;  – толщина пограничного слоя). Увеличение скорости теплоносителя приводит к увеличению турбулентности и, следовательно, уменьшению толщины пограничного теплового слоя, что увеличивает

– толщина пограничного слоя). Увеличение скорости теплоносителя приводит к увеличению турбулентности и, следовательно, уменьшению толщины пограничного теплового слоя, что увеличивает  .

.

Коэффициент теплоотдачи при вынужденной конвекции увеличивается и при уменьшении диаметра труб. Коэффициент теплоотдачи зависит также от направления движения теплоносителя по отношению к омываемой поверх ности нагрева (продольное или поперечное движение). При прочих равных условиях (скорость движения и температура теплоносителя, диаметр труб и т.д.) коэффициент теплоотдачи конвекцией при поперечном омывании шах- матного пучка труб выше, чем при коридорном их расположении.

Лучистый теплообмен

Тепловая энергия нагретого тела всегда частично превращается в лу- чистую. Лучеиспускание свойственно всем телам, и каждое из них излучает энергию в окружающее пространство. При попадании на другие тела эта энергия частично поглощается, частично отражается и частично проходит сквозь тело. Часть тепловой энергии, которая поглощается телом, снова прев- ращается в тепловую энергию. Часть энергии, которая отражается, снова по- падает на другие (окружающие) тела и поглощается ими. То же самое проис- ходит и с той частью энергии, которая проходит сквозь тело. Таким образом, после ряда превращений излучаемая энергия полностью распределяется между окружающими телами. Следовательно, каждое тело не только непри- рывно излучает, но и непрерывно поглощает лучистую энергию. В результа- те этих процессов, связанных с двойным превращением энергии (тепловая – лучистая – тепловая), и осуществляется процесс лучистого теплообмена. Количество отдаваемой или воспринимаемой теплоты определяется раз- ностью между количествами излучаемой и поглощаемой телом лучистой энергии. Такая разность отлична от нуля, если температура тел, участвующих во взаимном обмене лучистой энергией, различна. При одинаковой темпера- туре этих тел вся система находится в подвижном термодинамическом рав- новесии. При этом все тела системы также излучают и поглощают лучистые потоки, только для каждого из них приход лучистой энергии равен ее расхо- ду.

Из всего количества падающей на тело энергии (потока)  часть ее

часть ее  – поглощается, часть

– поглощается, часть  – отражается и часть

– отражается и часть  проходит сквозь тело. На основании закона сохранения энергии:

проходит сквозь тело. На основании закона сохранения энергии:

.

.

Поделив равенство на  получим:

получим:

,

,

или

.

.

Если  , то

, то  : вся падающая лучистая энергия поглощается телом. Такие тела называют абсолютно черными.

: вся падающая лучистая энергия поглощается телом. Такие тела называют абсолютно черными.

При  и

и  вся попадающая лучистая энергия отражается. Если поверхность диффузно отражает (по всевозможным направлениям) все па- дающие на нее лучи, ее называют абсолютно белой.

вся попадающая лучистая энергия отражается. Если поверхность диффузно отражает (по всевозможным направлениям) все па- дающие на нее лучи, ее называют абсолютно белой.

Если  , то

, то  : вся падающая энергия полностью проходит через тело. Такие тела называют абсолютно проницаемыми (прозрачными), или диатермичными.

: вся падающая энергия полностью проходит через тело. Такие тела называют абсолютно проницаемыми (прозрачными), или диатермичными.

В природе тел с абсолютными свойствами нет; для реальных тел значе- ния  ,

,  и

и  всегда больше нуля и меньше единицы, и, кроме того, они зависят от длины волны излучения. Тела, поглощательная способность которых (коэффициент поглощения)

всегда больше нуля и меньше единицы, и, кроме того, они зависят от длины волны излучения. Тела, поглощательная способность которых (коэффициент поглощения)  , называют серыми.

, называют серыми.

Для поглощения и отражения тепловых лучей большое значение имеет состояние поверхности. Поглощательная способность шероховатых поверх- ностей значительно выше, чем гладких и полированных.

Количество лучистой энергии (Вт), проходящей через поверхность тела в 1 с, называют лучистым тепловым потоком, или мощностью излучения  . Лучистый поток, отнесенный к единице поверхности, называют плотностью излучения или излучательной способностью

. Лучистый поток, отнесенный к единице поверхности, называют плотностью излучения или излучательной способностью  , т.е.

, т.е.  . Плотность излучения учитывает всю энергию, излучаемую единицей поверхности тела по всем направлениям в пределах полусферы во всем диапазоне длин волн. Поэтому ее иногда называют плотностью полусферического излучения.

. Плотность излучения учитывает всю энергию, излучаемую единицей поверхности тела по всем направлениям в пределах полусферы во всем диапазоне длин волн. Поэтому ее иногда называют плотностью полусферического излучения.

Для излучения абсолютно черного тела она может быть вычислена по закону Стефана - Больцмана, Вт/м2 :

;

;

где  ― универсальная постоянная Стефана – Больцмана, равная

― универсальная постоянная Стефана – Больцмана, равная  Вт/(м2∙К4);

Вт/(м2∙К4);  ― температура тела, К.

― температура тела, К.

Чаще применяют иную форму этого закона:

,

,

где  ― излучательная способность (коэффициент излучения) абсо- лютно черного тела,

― излучательная способность (коэффициент излучения) абсо- лютно черного тела,  7 Вт/(м2∙К4).

7 Вт/(м2∙К4).

В применении к серым телам, для которых падающая на них лучистая энергия частично поглощается, а частично отражается и проходит сквозь тело, закон излучения записывают в следующем виде:

,

,

где  ― степень черноты, которая характеризует собой отношение излучательной способности

― степень черноты, которая характеризует собой отношение излучательной способности  серого тела к излучательной способности

серого тела к излучательной способности  абсолютно черного тела:

абсолютно черного тела:

.

.

Дата: 2019-02-02, просмотров: 290.