Вопросы по крупе

1.Роль крупяных культур в питании человека. Состояние и перспективы развития крупяного производства в РБ

2. Общие сведения о крупе

3 Технологическая оценка сырья крупяной промышленности. Химический состав, пищевая ценность крупы, анатомическое строение крупяных культур

4 Особенности очистки зерна крупяных культур от примесей, назначение, технологические схемы, эффективность зерноочистительного оборудования, факторы влияющие на нее

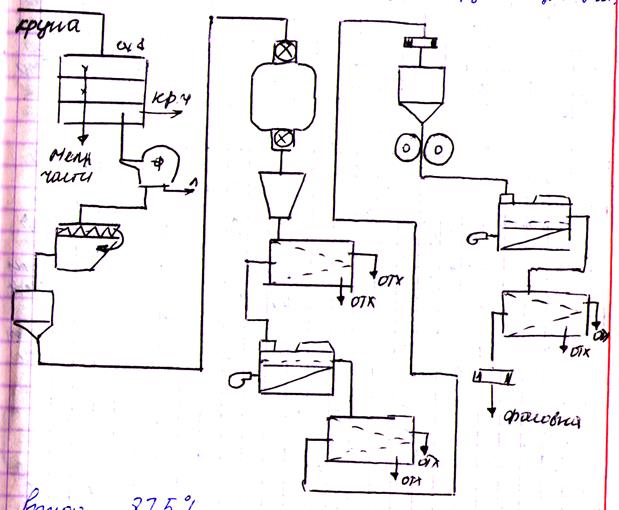

5 Принципиальная схема зерноочистительного отделения крупозавода. Контроль отходов з.о.о

6 Цели и задачи ГТО на крупозаводах

7 Основные принципы построения тех-х схем переработки зерна в крупу дробленую и недробленую. Структурные схемы ш/о КЗ

8 Шелушение з круп культур . Методы шелуш, их связь с технолог св-ми з, машины для шелуш , оценка эффективности проц шелуш и факторы влияющие на нее, осн направления совершенств проц шелуш.

9 Сортирование продуктов шелушения. Технолог. схемы построения процесса шелуш. и сортиров. продуктов шелушения (2 способа).

10 Крупоотделение. Задачи процесса, крупоотделительные машины, их эффективность. Факторы, влияющие на эффективность крупоотделения.

11 Шлифование и полирование ядра. Оценка эффективности процесса и факторы на нее влияющие.

12 Дробление и плющение ядра в крупяной промышленности. Технологические схемы дробления ядра (на примере ячневой крупы.)

13 Контроль крупы, побочных продуктов и отходов крупяного производства. Технологические схемы. Повышение эффективности использования отходов и побочных продуктов крупозавода

14 Ассортимент и качество готовой продукции. Оценка качества крупы.

15 Производство крупы быстрого приготовления: задачи, процесс производства крупы быстрого приготовления, этапы.

16 Производство быстроразваривающейся крупы, не требующей варки.

17 Производство многокомпонентных зерновых хлопьев заданного состава и пищевой ценности.

18 Производство крупы повышенной питательной ценности.

Роль крупяных культур в питании человека. Состояние и перспективы развития крупяного производства в РБ

Крупа является 2-ой по значению продукцией после муки. Ежегодное производство крупы в РБ составляет около 40 000т. а реализация 100 000т т.е возникает 1 проблема: недостаточный объем производства крупяной продукции. Это связано с сырьевой базой крупозаводов, которая связана с почвенно-климатическими условиями.

2. Недостаточно выращивают: рожь, ячмень, пшеница, овес, гречиха, просо, горох, кукуруза, отсутствует рис.

3. Недостаточно ассортимента крупяной продукции быстрого приготовления, разрабатываются микронизированые, экструдированые крупы.

4. Недостаточно эффективное использование зерна т.е.при переработке низкий выход продукции(для отдельных видов крупы 45-50%). Это связано с анатомией зерна и особенностью технологии.

5.Недостаточно техническая оснащенность специальным оборудованием т.к. эксплуатируют оборудование мукомольной промышленности. Мало конструкций современных шелушильных и шлифовальных машин.

6. Использование отходов и побочных продуктов, лузги.

Т.о. решение этих проблем является перспективой развития крупяной промышленности.

В связи с отсутствием зерна в 2006г было принято постановление о развитии производства достаточного количества крупяных культур, в объемах обеспечивающих потребность внутреннего рынка, но и экспорта. В 2009г постановление СавМина. Главная задача этих постановлений – было решено ввести гос.заказ на поставку крупяных культур, увеличение закупочной цены, сортовые надбавки, разработка технологии их возделывания.

В отрасли существует много проблем и направление совершенствования крупяной промышленности, должно быть направлено на устранение этих проблем.

Общие сведения о крупе

В основу классификации крупы положены биохимические и анатомические особенности, которые зависит от свойств зерна. При классификации учитывают форму, строение, состояние, которое связано с различными способами переработки. Все многообразие крупяной продукции разделено на виды. Вид крупы различают в зависимости от культуры из которой была получена. Сырьем для переработки в крупу является сырье 8 культур: просо, гречиха, овес, рис, горох, кукуруза, пшеница, ячмень.

Крупа бывает овсяная, ячменная, пшеничная.

Крупы различных видов могут быть:

- цельные (недробленые);

- дробленные;

- плющеные;

Недробленая: шлифованной и нешлифованной

Дробленая: шлифованная, нешлифованная, полированная.

По этим признакам крупу подразделяют на разновидности: вид – ячменная, разновидность: перловая (полированная дробленая), ячневая (дробленая, нешлифованная).

Крупа той или иной разновидности может подразделяться на более мелкие классификационные группы. Перловая и ячневая крупы делят на номера по крупности. Номер крупы характерен для всех дробленых круп, и у дробленых шлифованных бывают 5 номеров крупы, у дробленых нешлифованных – 3 номера.

Номер крупы – характеризует крупность, и определяется проходом и сходом 2 смежных сит.

Недробленые крупы делят на сорта. В крупяной промышленности существует 4 сорта: высший, 1 сорт, 2 сорт, 3 сорт.

Особенности технологии крупяного производства является то, что крупу вырабатывают на крупозаводе 1 потоком. Нет отдельных потоков крупы одного или разных сортов. А сорт крупе присваивается после ее выработки, на основе анализа полученной продукции. Отбирают пробу и определяют ее показатели качества, важным является содержание доброкачественного ядра:

ДЯ = 100 – сумма Примесей.

Т.е. сорт крупы определяют по чистоте ее. К сожалению ни особенности строения, химический состав, ни особенности потребительских свойств, в оценке сорта не присутствуют. Принадлежность крупы к сорту имеет ограниченное значение и не всегда отражают действительное качество продукции. Купив крупу 3 сорта, можно простым движением руки превратить в в/с.

ГТО овса, гороха, гречихи

Это 1-й метод. Для обработки зерна этих крупяных культур применяют метод ГТО, кот. включает в себя 4 этапа: 1- увлажнение (пропаривание); 2- отволаживание; 3 – сушка зерна; 4 – охлаждение;

1этап – влага проникает в зерно через оболочки, чему способствует капилярна-пористая структура и через зародыш и прилегающие к нему зоны. Увлажнять зерно следует горячей или теплой водой. Т.к. именно теплая вода имеет меньшую вязкость и быстро впитывается в зерно, прогревает зерно.

Больший эффект дает пропаривание насыщенным или перегретым паром. Пар приходя в соприкосновение с холодным зерном конденсируется на его поверхности и увлажняет равномерно не только поверхность оболочек и проникает в пространство между оболочками и ядро, что приводит к ослаблению связи между частицами зерна и способствует отделению пленок от ядра или оболочек от эндосперма.

Для пропаривания используют 2 типа машин:

Режимы ГТО

Под режимом ГТО понимают изменение параметров зерна и пара, по этому параметрами режима ГТО является давление пара в пропаривателе, длительность пропаривания, влажность после пропаривателя и конечная влажность зерна после сушки.

| Культура | Р, Мпа |

| W после пропаривателя, % | W(после сушки), % |

| Овес | 0,05-0,1 | 5 | 16-18 | 10-шел. постав 12-центроб. шел-ль 13,5-обоеч-я машина |

| Горох | 0,1-0,15 | 2-2,5 | 16-18 | 14-15 |

| гречиха | 0,25-0,3 | 5 | 18-19 | 13,5 |

ГТО пшеницы и кукурузы

ГТО напоминает холодное кондиционирование на мукомольном заводе: увлажнение и отволаживание. Для увлажнения используют увлажнительную машину А1-БШУ.

Технологический эффект: под воздействием влаги в зерне происходит частичное отделение оболочек от эндосперма, ядро приобретает повышенную пластичность и зерно меньше дробится уменьшая выход побочных продуктов. Для зерна пшеницы W после обработки должна быть от 14 до 15 %, отволаживание от 0,5 до 2 часов. Кукуруза W для палочек, отволаживание 2-3 часа, для хлопьев W 19-22 %, отволаживание 2-часа. Т.к. Длительное отволаживание привести к растрескиванию эндосперма то для пшеницы и кукурузы оно не большое.

Применение ГТО на Крупозаводах улучшает тех. св-ва зерна и потребительские св-ва крупы. Улучшение этих св-в является следствием происходящих в зерне – структурно-механичеких изменений. В результате ГТО: 1 - повышается прочность ядра и увеличивается его выход (при двух способов ГТО), уменьшается выход побочных продуктов (мучки);

2 – подсушенные пленки или оболочки ( 1-й способ ГТО) становятся хрупкими и легко отделяются при шелушении. Во втором способе ГТО облегчается процесс шелушения за счет уменьшения прочности связей оболочек с ядром. Коэффициент шелушения возрастает на 10-15% (для обоих случаев), выход ядра на 2-4.

3 – повышается вязкость зародыша, что облегчает отделение его от эндосперма (2 способ зерно кукурузы).

4 – обеспечивает выпуск крупы с заранее заданной влажностью.

Улучшение потребительских свойств крупы обуславливается биохимическими изменениями в процессе ГТО: 1 – происходит денатурация белка, увеличивается содержание декстринов, клейстеризация крахмала, что повышает усвояемость крупы, повышается коэффициент развариемости и водопоглотительной способности крупы, сокращается продолжительность ее варки.

2 – в результате ГТО повышается стойкость крупы при хранении (1 способ). Связана с иноктивацией ферментов под воздействием высоких температур, ферментов, кот. вызывают прогоркание крупы – липаза, липоксигеназа.

3 – крупа подверженная ГТО, приобретает приятный запах, исчезает неприятный запах характерный например для гороховой крупы, исчезает горковатый привкус для овсяной крупы (1 способ).

ГТО проса, риса, ячменя

Для проса ГТО не применяют т.к. оно содержит большое количество испорченных зерен, кот. после ГТО не разрушаются и попадая в готовую продукцию ухудшают ее качество. Если не использовать ГТО, то испорченные ядра имеют меньшую прочность, чем нормальное зерно и при обработке разрушается и ухолит в виде отходов.

Рис, применение ограничено на крупозаводах (20%). Причина: под воздействием тепла и влаги происходит пожелтение крупы – ухудшаются потребительские св-ва; при небольшом увлажнении (18-20%) повышается трещиноватость риса, что снижает выход цельной крупы. Есть возможность применения ГТО риса без последствий с применением специальных режимов: увлажнение зерна риса 30-32% и последующей его тепловой обработки. При таких режимах происходит набухание капилляров ядра и соединяются трещины с последующим склеиванием их в следствии клейстаризации крахмала. Проблема в сушке зерна с влажность 30-32%.

Ячмень. Два способа: 1- путем пропаривания с давлением от 0,15-0,2 МПа в течении 3-4 минуты, сушка, охлаждение. 2 - увлажнение на 1-1,5%, отволаживание 10-15 минут, т.к. из ячменя вырабатывают дробленые крупы, следовательно ГТО не применяют, т.к. большие затраты.

Для дробленых круп

зерно

зерно

шелушения

сортирование продуктов шелушения мучка, лузга, зародыш

сортирование продуктов шелушения мучка, лузга, зародыш

|

дробление ядра

дробление ядра

сортирование продуктов дробления мучка контроль

сортирование продуктов дробления мучка контроль

отходов

отходов

шлифование мучка

шлифование мучка

|

полирование ядра мучка

полирование ядра мучка

сортирование и контроль гот прод мучка, лузга

сортирование и контроль гот прод мучка, лузга

выбой.

8 Шелушение з круп культур . Методы шелуш, их связь с технолог св-ми з, машины для шелуш , оценка эффективности проц шелуш и факторы влияющие на нее, осн направления совершенств проц шелуш.

Осн задача перераб з в крупу- мах удаление внешних покровов з, т.е. цветковых пленок или плодовых оболочек т.к. эти анатомич части зерна не усваиваются организмом человека. Эта операция наз шелушением. В рез шелуш измен хим состав з , т.к. значит снижение содерж неусвояемых вещ. Известно, что клетчатка удаляется на 85-95%, снижен содерж пентозанов на 60-80%, зольн сниж на 60-80%.

Нешелуш овес имеет зольн=4,5%, а после шелуш зольн=2%. В рез удаления неусвояемых в-в повыш усвояем крупы.

Шелуш являет осн технол операцией в шелуш отделение. В крупяной промышл прим много способов шелуш и выбор этого способа зависит от многих факторов: строение з, формы, прочности ядра, прочности связи ядра с оболочк. Принято все способы делить на 3 группы:

1 группа: шелуш по способу сжатие – сдвиг. Шелуш этим способом провод м/д 2 тверд поверхн, одна из котор неподвиж или движ быстрее, чем другая. Рисунок

Шелушен происх следующ образом: з сначала сжимается и оболочка при этом раскалывается, но т.к. идет движение поверхн и одна движется быстрее, чем другая, то со сторон быстродвигающ поверхн наблюд сдвигающ усилие, а со стороны медленнодвиг- тормозящее и в рез оболочка сдвигается с ядра, то ядро получ цельным, не дробится.

Шелуш применяет для культур у кот оболочк не срослись с ядром- это просо, овес, гречиха, рис. Осущ в след машинах: вальцедековый станок, шелушильн постав, шелушитель с обрезиненными валками.

2 группа – это шелуш однокр и многократн ударом. По этому способу з ударяется один или несколько раз об одну и ту же поверхн , при этом происх раскалыван оболочек и их снятие. Этот способ можно применить для культур, у кот ядро прочное, а оболочки хрупкие- таким условием отвечает овес при W=13-14% или можно прим для шелуш культур, из кот получ дробленую крупу, т.е. для шелуш ячменя, кукуруз, пшен. Шелуш по этому способу осущ в 2 типах машинах- обоечные машины, центробежн шелушитель.

3 группа шелуш путем постепенного истирания оболочек в рез трения о шероховат поверхн- шелуш фрикционно-терочным воздухом. Такой способ шелуш примен для ячменя, пшен,кукуруз, горох. Осущ на шелуш непрерывного действия типа ЗШН.

Технологич сх шелуш машин.

Машины работающие по принципу сжатие-сдвиг:

1 Вальцедековый станок

Рабочим органом явл неподвижн закреплен часть- дека и вращ валок. Рисунок – вальцедековый станок у гречихи

Для шелуш гречихи использ валок и дека, изготавл из абразивного материала. Располож деки по отнош к валку образ серповидную форму рабочего зазора: а  в-это знач, что шелуш гречихи осущ при входе и выходе, ядро хрупкое. Скор вращ для крупн фракц 13-14 м/с, мелк 10-12 м/с.

в-это знач, что шелуш гречихи осущ при входе и выходе, ядро хрупкое. Скор вращ для крупн фракц 13-14 м/с, мелк 10-12 м/с.

Для шелуш просо валок изготавл из абраз массы, а деку из технич резины. Форма раб зазора клиновидная , т.е. велич зазора постепенно сниж к выходу.

Рисунок 2 – шелушение проса

Такая форма раб зазора (клиновидная) в сочетании с упругой резин декой позволяет шелуш просо не сортир-ые по крупности или сортирован на 2 фракции. Окружн скорость валка 14,5 м/с. Для шелуш просо требуется не менее , чем 3-х кратное воздействие раб органов с отвеиванием пленок и мучки после каждого шелуш, поэтому целесообразно прим вальцедековый станок у кот при наличии одного валка прим 2 деки.

Рисунок – вальцедековый двудековый станок

Шелушильн постав.

З шелушат м/д 2 горизонтально располож дисками, рабочая поверхн котор покрыта абразивн материалом. Верхн диск –неподвиж, а нижний вращ с определ скоростью. Эта Маш прим для шелуш овса и риса

Рисунок – шелушильный постав

Окружн скорость нижнего диска при первичн шелуш овса составл 20 м/с и для сходовых систем 16-18 м/с(повторн шелуш).

Шелуш с обрезиннеными валками.

Прим для шелуш риса и просо. Поверхн из технич резины. Рабочие органы- 2 валка. Окружн скорость быстровращ 9,2 м/с, мендленновращ 6,2 м/с.

Рисунок - Шелуш с обрезиннеными валками.

Увелич окружной скорости может привести к увелич производит станка и к быстрому износу резины.

Шелушение ударом:

Обоечные машины

Рабочая поверхность барабана выполнена из абразивной массы, а бичи – из стальных полос. Шелушение в этой машине происходит за счет удара о бичи, о поверхность барабана, в результате трения зерна друг о друга. Это шелушение многократным ударом. Применяется для шелушения овса и ячменя, пшеницы и кукурузы. Окружная скорость бичей при шелушении овса и ячменя 20-22 м/с, для пшеницы и кукурузы 14-18 м/с.

Недостаток: чрезмерное образование дробленого ядра (до 20%).

Центробежный шелушитель.

Рабочий орган - ротор вращающийся со скоростью 1500-2900 об/мин. На поверхн ротора нах лопатки, кот образ каналы . з попадает в центр метал ротора с лопатками и приобретает значит центроб силу, вылетая из канала со скоростью 40-50 м/с и ударяется об отраж кольцо, котор вращаясь в противополож направлен и колеблется вверх-вниз, чтобы меньше кольцо изнашивалось.

Прим для шелуш овса

+ высокая эффективн и малый расход энергии

- износ раб поверхности кольца

Шелушение по принципу постепенного истирания оболочек:

Машина типа ЗШН, Эконос

Рабочий орган-вертик располож вал с образ дисками (6-7), вращ в сетчатой обичайке . М/д дисками нах метал полые диски ч/з кот поступает воздух из полого вала и пронизывает в горизонтальн направлении поток з движущ вниз в раб зоне. Этот воздух увелич время пребывания з в рабочей зоне, удаляет тепло и тонко измельч лузгу, кот попадает в циклон для данной машины. Для обеспечения эффективн работы ЗШН под ним обязат необход установка бункера, рассчитанного на 45мин производит машины. Прим для шелуш ячменя, пшен, кукур и гороха.

Анализ работы основн машин показ, что каждая из них предназнач для шелуш одной, двух, трех культур, т.е нет универс маш для шелуш всех культур. Одним из интересн направлен явл аэрошелуш заключ в том, что в вертик канал поступает з и из компрессора- воздух под давлен 0,8-1 МПа, скорость возд 500 м/с. Этот воздух двигаясь, срывает оболочки с поверхн з.

Современн способы шелуш з:

1 химич способ шелуш. Суть в том, что з увлажняют и обраб 15% р-ом щелочи при t=60-80, в рез 4 мин. Обраб полностью удаляют оболочки , после этого з промывают водой, остатки щелочи 5% р-ром уксусн кислоты, еще раз промыв и сушат до W=12%.

2.Шелуш в полях высокой частоты. Заключ в воздействии на увлажн з полей высок част в диапазоне 25-45МГц з увлажн перед началом обраб до W=20-25% и затем подверг обраб при высоких напряжениях , происходит быстрый нагрев зерна и испарение влаги. Причем это происходит очень быстро (15-30) и давление внутри зерновки паров воды резко увелич и в результ избыточн давления оболочка сбрасыв ядро при этом не разруш , т.к. избыт давлен воздник только в поверхн слое и сразу исчезает после разруш оболочки з.

Техн эффективн пр шелуш и факторы на нее влияющие.

Для оценки эффективн использ 2 коэфф:

КШ – коэфф шелуш, КЦЯ - коэфф целостности ядра

Кш =

Н1,Н2 – массов доля нешелуш зерен до и после машины,%

Кця =

К2, К1 – массовая доля целого ядра после и до машины, %

d2, d1 – массовая доля дробленного ядра после и до машины, %

m2, m1 – массовая доля мучки после и до машины, %

Плющение ядра.

Эта операцию применяют при производстве всех видов хлопьев и плющеных круп. С этой целью крупу пропускают между 2 гладкими или рифлеными вальцами, вращающимися навстречу друг другу с одинаковой скоростью. Скорость 2-2,5 м/с. дифференциал 1. Поэтому ядро между вальцами подвергают только деформации сжатия, и в зависимости от степени сжатия получают либо хлопья, либо плющеные крупы. Эти 2 вида продукции отличаются толщиной расплющенного ядра. Толщина плющеных круп 0,8-1,5мм, хлопья 0,3-0,5мм.

В процессе плющения ядро не только расплющивают, но при этом рифли разрезают оставшиеся семена и плодовые оболочки на поверхности ядра, тем самым облегчая доступ воды в ядро и сокращая длительность варки. При плющении разрушается структура ядра, увеличивается поверхность. В итоге влага в ядро поступает быстрее, длительность варки уменьшается.

Для плющения применяют плющильные станки, либо в обычных вальцовых станках при соответствующих режимах.

Оценка качества крупы

Оценивается по влажности, цвету, запаху, вкусу, хрусту, зараженности и загрязненности вредителями хлебных запасов, сод.мет.маг. примесей, содержание доброкачественного ядра, для некоторых определяют зольность и кислотность, а также определяют показатели безопасности: кол-во пестицидов, тяжелых металлов, радиоактивность.

Влажность. Колеблется от 12,5-15%. Овсяная крупа 12,5%, гороховая, ячменная – не > 13%, а остальные не > 14%

Цвет. Перловая крупа – белая, если плохо обработана серая. Цвет определяет ее товарный вид.

Вкус и хруст. Вкус выражен слабо. Для некоторых характерно наличие специфических привкусов (овсяная, пшенная – привкус горечи; горох – бобовый привкус). Хруст лишь в толокне. Наличие свидетельствует о плохом удалении минеральных примесей.

Запах. Нормальный, свойственный только ей, наличие плесневого, затхлого и др – не допускается.

Зараженность и загрязненность не допускается.

Просеивают 1 кг крупы на соответствующих ситах. Для цельных круп – 2,5-1,5 мм, крупы № дробленые 1,2×20 и 1 мм, для мелких – 0,8 и 063.

Мет.маг примесь 3 мг на 1кг. Размер не> 0,3 мм масса не > 0,4 мг.

Специфический показатель дробленых круп № крупы определяется проходом и сходом 2х смежных сит № которых указаны в Тнпа. Навеску 100 г просеивают на ситах 5 мин и определяют величину прохода и схода соответствующих сит.

Выравненность для 5ти номерной Не < 80%, для 3х не менее 75%.

ДЯ=100-сумма примесей

Примеси в крупе: СП(минеральна, органическая, семена сорных растений, куколь, вредная примесь); испорченные ядра; не шелушеное зерно; мучка; дробленка кормовая. В перловой и ячневой крупе еще недодир.

На основании ДЯ присваивается сорт.

Для отдельных видов крупы зольность. Для кукурузной шлифованой 5 ти № - не более 0,95%, овсяные хлопья лепестковые 1,9%, геркулес и экстра 2,1%.

В крупе для детского и диетического питания определяют микробиологические характеристики ( в частности: общее содержание мезофильных аэробных и факультативно анаэробных микроорганизмов).

Холодная2 тепловая3 горячая

Холодная w=30-60%, t=20-70С. Р=6-10Мпа. Число оборотов шнека в минуту 10-80. Применяется при производстве макаронных изделий. Происходят только механические изменения, т.е продукт продавливается через отверстия матрицы.

Тепловая w=20-30%, t=70-130С. Рпара=8-14Мпа, n= 40-120 об/мин. Частичная или полная декстринизация крахмала. Применяется в кондитерской промышленности.

Горячая w=10-20%, t=130-150С. Рпара=12-25Мпа, n= 80-250 об/мин. Сухой продукт под воздействием пара преходит в пластичную массу, способную течь, крахмал практически полностью клейстаризуется. При выходе из матрицы в результате резкого перепада давления продукт взрывается и увеличивается в объеме.

Экструдирование - процесс изготовления продуктов путем выдавливания размягченного материала через отверстие определенных размеров в экструдерах, (W=14-16% крупа, зерно)подвергается высокому жавлению 2-3 МПа и t=120-150 .На выходе в результате резкого перепада давления происходит взрыв продукта и крупа резко увеличивается в обьеме и преобретает пористую структуру.

Промышленная варка осуществляется в специальных варочных аппаратах, где крупа варится до полной кулинарной готовности. Бывает 2 видов: периодическая и непрерывная. Длительность варки 45-60 мин. До полной готовности

16 Производство быстроразваривающейся крупы, не требующей варки.

Крупы не требующие варки представляют продукт готовый к употреблению.Его заливают кипяченой водой и в течении 10 минут они набухают и становятся готовыми к употреблению. Вырабатывают следующие крупы: гречневая, перловая, пшеничная. Сырьем для производства этого вида продукта явл: крупа гречневая, ядрица 1,2 сорта, крупа перловая 1,2 номера, пшеничная 1,2 номера.

Технологический процесс производства вкл. Следующие этапы:

Дополнительная очистка сырья в рассевах, сепараторах, взвешивается и направляется на мойку (W=17%). Потом на варку в варочных аппаратах, давление 2МПа, длительность до полной готовности (45-60 минут).Затем направляется в бункер со специальным устройством и просеивается через сито диаметром 7 мм. Подсушивается до W для гречихи 25%, пшеницы перловой крупы 20%, еще раз просеивается и направляется на плющение, где зазоры между вальцами для гречихи 0,4-0,5 мм, перловой и пшеничной 0,3-0,4 мм.Затем окончательно высушивают в сушилках до W=10%,контролируют на просеивающих машинах и отправляют на фасовку.

Вопросы по крупе

1.Роль крупяных культур в питании человека. Состояние и перспективы развития крупяного производства в РБ

2. Общие сведения о крупе

3 Технологическая оценка сырья крупяной промышленности. Химический состав, пищевая ценность крупы, анатомическое строение крупяных культур

4 Особенности очистки зерна крупяных культур от примесей, назначение, технологические схемы, эффективность зерноочистительного оборудования, факторы влияющие на нее

5 Принципиальная схема зерноочистительного отделения крупозавода. Контроль отходов з.о.о

6 Цели и задачи ГТО на крупозаводах

7 Основные принципы построения тех-х схем переработки зерна в крупу дробленую и недробленую. Структурные схемы ш/о КЗ

8 Шелушение з круп культур . Методы шелуш, их связь с технолог св-ми з, машины для шелуш , оценка эффективности проц шелуш и факторы влияющие на нее, осн направления совершенств проц шелуш.

9 Сортирование продуктов шелушения. Технолог. схемы построения процесса шелуш. и сортиров. продуктов шелушения (2 способа).

10 Крупоотделение. Задачи процесса, крупоотделительные машины, их эффективность. Факторы, влияющие на эффективность крупоотделения.

11 Шлифование и полирование ядра. Оценка эффективности процесса и факторы на нее влияющие.

12 Дробление и плющение ядра в крупяной промышленности. Технологические схемы дробления ядра (на примере ячневой крупы.)

13 Контроль крупы, побочных продуктов и отходов крупяного производства. Технологические схемы. Повышение эффективности использования отходов и побочных продуктов крупозавода

14 Ассортимент и качество готовой продукции. Оценка качества крупы.

15 Производство крупы быстрого приготовления: задачи, процесс производства крупы быстрого приготовления, этапы.

16 Производство быстроразваривающейся крупы, не требующей варки.

17 Производство многокомпонентных зерновых хлопьев заданного состава и пищевой ценности.

18 Производство крупы повышенной питательной ценности.

Роль крупяных культур в питании человека. Состояние и перспективы развития крупяного производства в РБ

Крупа является 2-ой по значению продукцией после муки. Ежегодное производство крупы в РБ составляет около 40 000т. а реализация 100 000т т.е возникает 1 проблема: недостаточный объем производства крупяной продукции. Это связано с сырьевой базой крупозаводов, которая связана с почвенно-климатическими условиями.

2. Недостаточно выращивают: рожь, ячмень, пшеница, овес, гречиха, просо, горох, кукуруза, отсутствует рис.

3. Недостаточно ассортимента крупяной продукции быстрого приготовления, разрабатываются микронизированые, экструдированые крупы.

4. Недостаточно эффективное использование зерна т.е.при переработке низкий выход продукции(для отдельных видов крупы 45-50%). Это связано с анатомией зерна и особенностью технологии.

5.Недостаточно техническая оснащенность специальным оборудованием т.к. эксплуатируют оборудование мукомольной промышленности. Мало конструкций современных шелушильных и шлифовальных машин.

6. Использование отходов и побочных продуктов, лузги.

Т.о. решение этих проблем является перспективой развития крупяной промышленности.

В связи с отсутствием зерна в 2006г было принято постановление о развитии производства достаточного количества крупяных культур, в объемах обеспечивающих потребность внутреннего рынка, но и экспорта. В 2009г постановление СавМина. Главная задача этих постановлений – было решено ввести гос.заказ на поставку крупяных культур, увеличение закупочной цены, сортовые надбавки, разработка технологии их возделывания.

В отрасли существует много проблем и направление совершенствования крупяной промышленности, должно быть направлено на устранение этих проблем.

Общие сведения о крупе

В основу классификации крупы положены биохимические и анатомические особенности, которые зависит от свойств зерна. При классификации учитывают форму, строение, состояние, которое связано с различными способами переработки. Все многообразие крупяной продукции разделено на виды. Вид крупы различают в зависимости от культуры из которой была получена. Сырьем для переработки в крупу является сырье 8 культур: просо, гречиха, овес, рис, горох, кукуруза, пшеница, ячмень.

Крупа бывает овсяная, ячменная, пшеничная.

Крупы различных видов могут быть:

- цельные (недробленые);

- дробленные;

- плющеные;

Недробленая: шлифованной и нешлифованной

Дробленая: шлифованная, нешлифованная, полированная.

По этим признакам крупу подразделяют на разновидности: вид – ячменная, разновидность: перловая (полированная дробленая), ячневая (дробленая, нешлифованная).

Крупа той или иной разновидности может подразделяться на более мелкие классификационные группы. Перловая и ячневая крупы делят на номера по крупности. Номер крупы характерен для всех дробленых круп, и у дробленых шлифованных бывают 5 номеров крупы, у дробленых нешлифованных – 3 номера.

Номер крупы – характеризует крупность, и определяется проходом и сходом 2 смежных сит.

Недробленые крупы делят на сорта. В крупяной промышленности существует 4 сорта: высший, 1 сорт, 2 сорт, 3 сорт.

Особенности технологии крупяного производства является то, что крупу вырабатывают на крупозаводе 1 потоком. Нет отдельных потоков крупы одного или разных сортов. А сорт крупе присваивается после ее выработки, на основе анализа полученной продукции. Отбирают пробу и определяют ее показатели качества, важным является содержание доброкачественного ядра:

ДЯ = 100 – сумма Примесей.

Т.е. сорт крупы определяют по чистоте ее. К сожалению ни особенности строения, химический состав, ни особенности потребительских свойств, в оценке сорта не присутствуют. Принадлежность крупы к сорту имеет ограниченное значение и не всегда отражают действительное качество продукции. Купив крупу 3 сорта, можно простым движением руки превратить в в/с.

Дата: 2019-02-02, просмотров: 568.