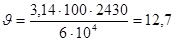

Определяем и рассчитываем частоту вращения редуктора.

Частота вращения входного вала редуктора:

мин-1

мин-1

Частота вращения промежуточного вала редуктора:

мин

мин

Частота вращения выходного вала редуктора:

мин

мин

Проверка: n3»nвых. 90=90

Определяем мощность на валах привода

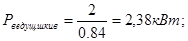

Рассчитываем мощность на ведущем шкиве:

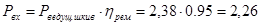

Рассчитываем мощность на входном валу редуктора (на ведомом шкиве):

кВт;

кВт;

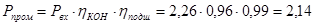

Рассчитываем мощность на промежуточном валу редуктора:

кВт;

кВт;

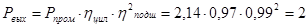

Рассчитываем мощность на выходном валу редуктора:

кВт;

кВт;

Проверка:  2=2

2=2

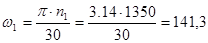

Угловые скорости валов привода

рад/с

рад/с

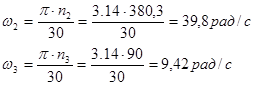

Крутящие моменты на валах привода

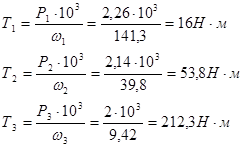

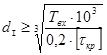

Производим ориентировочный расчет валов редуктора

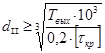

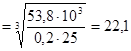

Диаметр выходного конца входного вала редуктора (диаметр под ведомым шкивом):

=

=  =15,8 мм;

=15,8 мм;

где  ;

;

Принимаем  мм.

мм.

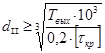

Диаметр промежуточного вала:

мм;

мм;

где  .

.

Принимаем  мм.

мм.

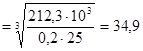

Диаметр выходного вала под муфтой:

мм;

мм;

где  .

.

Принимаем  мм.

мм.

Расчет ременной передачи

ПОЯСНЕНИЯ К РАСЧЕТНЫМ ДАННЫМ РЕМЕННОЙ ПЕРЕДАЧИ.

Тип передачи – плоскоременная;

– мощность на ведущем шкиве;

– мощность на ведущем шкиве;

– частота вращения ведущего шкива;

– частота вращения ведущего шкива;

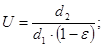

– передаточное число ременной передачи;

– передаточное число ременной передачи;

PP=ВТ – режим работы передачи, условия тяжелые;

- угол наклона передачи к горизонту;

- угол наклона передачи к горизонту;

– допускаемая частота пробегов ремня в единицу времени.

– допускаемая частота пробегов ремня в единицу времени.

ПОЯСНЕНИЯ К РАСЧЕТАМ РЕМЕННОЙ ПЕРЕДАЧИ.

– плотность материала ремня;

– плотность материала ремня;

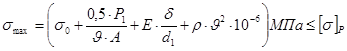

E=80 Mпа – приведенный модуль продольной упругости материала ремня;

– напряжение от предварительного напряжения ремня;

– напряжение от предварительного напряжения ремня;

– допускаемое напряжение растяжения ремня.

– допускаемое напряжение растяжения ремня.

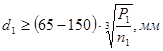

Определяем геометрические размеры передачи, согласовывая их со стандартами

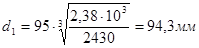

– диаметр малого шкива

– диаметр малого шкива

;

;

Принимаем по ГОСТ  =100 мм;

=100 мм;

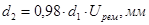

– диаметр большего шкива

– диаметр большего шкива

;

;

Принимаем по ГОСТ  =180 мм;

=180 мм;

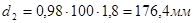

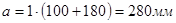

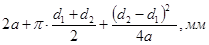

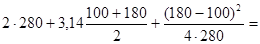

Межосевое расстояние предварительное:

;

;

;

;

Длина ремня  ;

;

=

=  ;

;

=

=  1005 мм;

1005 мм;

Принимаем  =1005 мм.

=1005 мм.

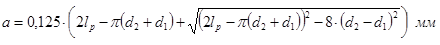

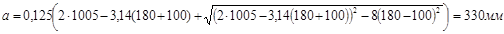

Межосевое расстояние уточненное:

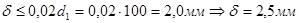

Толщина ремня

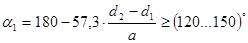

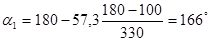

Определяем угол обхвата малого шкива

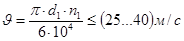

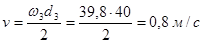

Определяем скорость ремня

м/с < 25 м/с.

м/с < 25 м/с.

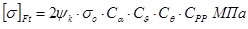

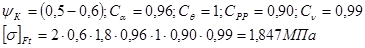

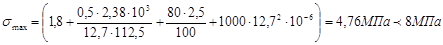

Определяем допускаемое полезное напряжение в ремне

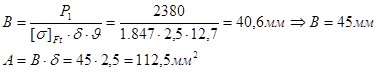

Определяем габариты плоского ремня

Выполняем проверочные расчеты прочности ремней для плоского ремня

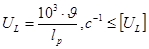

Проверяем условную долговечность ремней

;

;

=

=  =12,6

=12,6  <15 с-1;

<15 с-1;

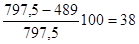

Определяем нагрузку на вал и действительное передаточное число ременной передачи

;

;

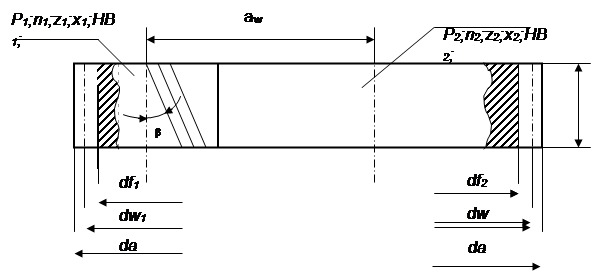

Расчет цилиндрической передачи

Тихоходная ступень

|

Рис 3.1 Расчетная схема цилиндрической передачи

ПОЯСНЕНИЯ К РАСЧЕТНЫМ ДАННЫМ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ:

=2 кВт – мощность на колесе цилиндрической передачи;

=2 кВт – мощность на колесе цилиндрической передачи;

=90

=90  - частота вращения колеса;

- частота вращения колеса;

- передаточное число передачи;

- передаточное число передачи;

– угол наклона зубьев;

– угол наклона зубьев;

час – срок службы передачи;

час – срок службы передачи;

– режим работы передачи, приведенный к стандартному.

– режим работы передачи, приведенный к стандартному.

материал колеса и шестерни сталь 40Х, термическая обработка колеса – ТВЧ, с твердостью HRC 45, шестерни – закалка ТВЧ, с твердостью HRC 47;

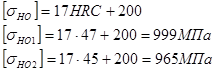

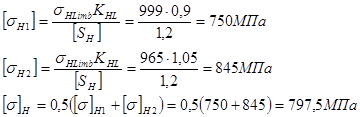

Определяем допускаемые контактные напряжения (по формуле 3.9 [1])

Предел контактной выносливости при базовом числе циклов для выбранного материала (см. табл. 3.2 [1])

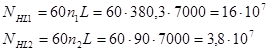

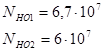

Число циклов напряжений для шестерни и колеса

;

;

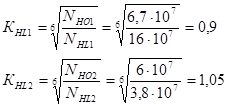

Определяем коэффициент долговечности по формуле стр. 33 [1]

Коэффициент безопасности при закалка ТВЧ [SH]=1.2

Допускаемое контактное напряжения для шестерни и колеса

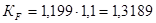

Коэффициент нагрузки для несимметричного расположения зубчатых колес относительно опор при повышенной твердости зубьев по таб. 3.1 [1] примем  (см. табл. 3.1 [1]).

(см. табл. 3.1 [1]).

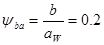

Коэффициент ширины венца по межосевому расстоянию  (см. с. 36 [1]).

(см. с. 36 [1]).

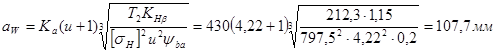

Рассчитываем межосевое расстояние передачи удовлетворяющее контактной выносливости активных поверхностей зубьев (см. формулу 3.7 [1]).

мм;

мм;

Принимаем по ГОСТ 2185–66 (см. с. 36 [1])  мм

мм

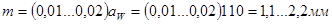

Нормальный модуль зацепления

Принимаем по ГОСТ 9563–60 (см. с. 36 [1])

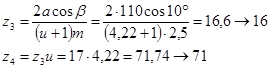

Принимаем предварительно угол наклона зубьев β = 10˚ и определяем числа зубьев шестерни и колеса:

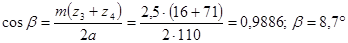

Уточняем значение угла β:

.

.

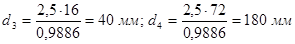

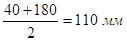

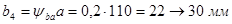

Основные размеры шестерни и колеса:

диаметры делительные:

;

;

,

,

проверка:  .

.

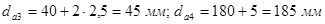

Диаметры вершин зубьев:

;

;

,

,

диаметры впадин:

;

;

.

.

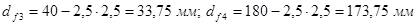

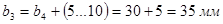

Ширина колеса:

.

.

Ширина шестерни:

.

.

Окружная скорость колеса тихоходной ступени:

.

.

При данной скорости назначаем 8-ю степень точности.

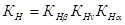

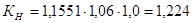

Определяем коэффициент нагрузки для проверки контактных напряжений:

.

.

По табл. 3.5 [1] при  , консольном расположении колес и твердости НВ>350 коэффициент, учитывающий распределение нагрузки по длине зуба,

, консольном расположении колес и твердости НВ>350 коэффициент, учитывающий распределение нагрузки по длине зуба,  .

.

Коэффициент, учитывающий распределение нагрузки между прямыми зубьями,  (см. табл. 3,4 [1]).

(см. табл. 3,4 [1]).

Коэффициент, учитывающий динамическую нагрузку в зацеплении, для прямозубых колес при

(см. таб. 3.6 [1]).

(см. таб. 3.6 [1]).

Таким образом,

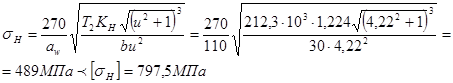

Проверяем контактное напряжение по формуле 3.6 [1]:

Недогрузка  %>5%

%>5%

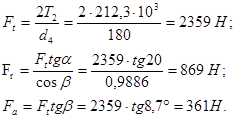

Силы, действующие в зацеплении тихоходной ступени:

окружная:

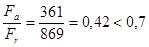

Определим тип используемых подшипников:

;

;

следовательно, будем использовать радиально-упорные шарикоподшипники.

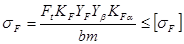

Проверка зубьев на выносливость по напряжениям изгиба см. форм. 3.25 [1]:

Коэффициент нагрузки

По табл. 3.7 [1] при  , несимметричном расположение колес, относительно опор и твердости НВ>350, значения

, несимметричном расположение колес, относительно опор и твердости НВ>350, значения  .

.

По табл. 3.8 при твердости НВ>350, скорости  и 8-й степени точности

и 8-й степени точности  .Итак

.Итак  .

.

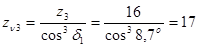

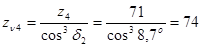

YF – коэффициент формы зуба выбираем в зависимости от эквивалентных чисел зубьев:

для шестерни

для колеса

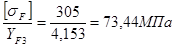

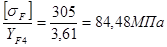

При этом YF3 =4,153 и YF4 =3,61 см. с. 42 [1].

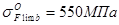

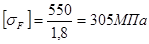

Допускаемое напряжение при проверке зубьев на выносливость по напряжениям изгиба

По табл. 3.9 [1] для стали 40Х ТВЧ при твердости НRC48 и HRC45  , для шестерни и колеса. Коэффициент запаса прочности [sF]=1.8.

, для шестерни и колеса. Коэффициент запаса прочности [sF]=1.8.

Допускаемые напряжения при расчете зубьев на выносливость:

для шестерни и колеса

Для шестерни отношение  ;

;

для колеса  .

.

Дальнейший расчет ведем для зубьев шетерни, так как полученное отношение для него меньше.

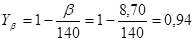

Коэффициент Yβ учитывает повышение прочности косых зубьев по сравнению с прямыми (см. пояснение к формуле 3.25 [1]):

.

.

Коэффициент КFα учитывает распределение нагрузки между зубьями. По формуле, приведенной в ГОСТ 21354–75,

где εα =1,5 – коэффициент торцового перекрытия и n=8 – степень точности зубчатых колес (см. формулу 3.5 [1] и пояснения к ней).

Проверяем зуб шестерни по формуле 3.5 [1]:

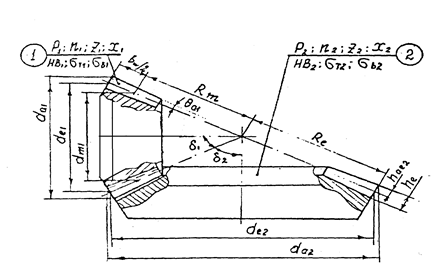

Расчет конической передачи

Рис. 4.1 Расчетная схема конической передачи

Проверочный расчет шпонок

Материал шпонок – сталь 45. Проверим шпонки под зубчатыми колесами и шкивами на срез и смятие.  по формуле [8.22]

по формуле [8.22]

Условия прочности:

Вал 1

.Шпонка под шкивом:

.Шпонка под шкивом:

Вал 2

. Шпонка под колесом быстроходной ступени:

. Шпонка под колесом быстроходной ступени:

Вал 3

. Шпонка под колесом тихоходной ступени:

. Шпонка под колесом тихоходной ступени:

Шпонка под шкивом:

Шпонка под шкивом:

Все шпонки удовлетворяют условию прочности на срез и смятие

Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают масляной краской.

Сборку производят в соответствии со сборочным чертежом редуктора начиная с узлов валов.

На ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники предварительно нагретые в масле до 80…100 0C.

На ведомый и промежуточный валы закладывают шпонки и напрессовывают зубчатое колесо до упора в бурт вала, затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле. Собранные валы закладывают в основание корпуса редуктора и надевают крышку корпуса, предварительно покрыв поверхность стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов затягивают болты, крепящие крышку к корпусу. После этого на ведомый вал надевают распорные кольца, в подшипниковые камеры крышки закладывают солидол, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Затем проверяется проворачивание валов, отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Потом ввертывают пробку масло спускного отверстия с прокладкой и устанавливают маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона, закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями эксплуатации.

Определяем и рассчитываем частоту вращения редуктора.

Частота вращения входного вала редуктора:

мин-1

мин-1

Частота вращения промежуточного вала редуктора:

мин

мин

Частота вращения выходного вала редуктора:

мин

мин

Проверка: n3»nвых. 90=90

Дата: 2019-12-22, просмотров: 271.